新能源汽车电池热管理系统设计

电池包作为电动汽车上装载电池组的主要储能装置,是混动/电动汽车的关键部件,其性能直接影响混动/电动汽车的性能。目前电池普遍存在比能量和比功率低、循环寿命短、使用性能受温度影响大等缺点。由于车辆空间有限,电池工作中产生的热量累积,会造成各处温度不均匀从而影响电池单体的一致性。从而降低电池充放电循环效率,影响电池的功率和能量发挥,严重时还将导致热失控,影响系统安全性与可靠性。为了使电池组发挥最佳的性能和寿命,需要对电池进行热管理,将电池包温度控制在合理的范围内。

电池热管理的主要功能包括:电池温度的准确测量和监控;电池组温度过高时的有效散热;低温条件下的快速加热;保证电池组温度场的均匀分布;电池散热系统与其他散热单元的匹配。

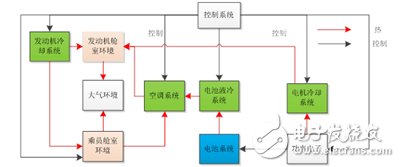

图1电池热管理关系图

电池包的冷却有风冷和液冷两种方式。研究表明风冷方式易实现,但电池包温度梯度变化较大,不利于电池稳定工作。通过冷却液与空调系统的制冷剂进行换热的液冷方式逐渐成为主流。对新能源汽车电池热问题的科学管理,需要考虑多个系统的相互影响。各系统之间的影响关系如图1所示,电池包冷却与汽车空调系统、电机冷却系统、发动机冷却系统等多个系统存在不同程度的耦合。这样在做电池系统温度控制策略、热管理时就要同时分析与其他系统的影响关系。

解决方案

为了解决电池热管理中,流体系统之间复杂的耦合关系,可以采用Dymola软件的蒸发循环库、液冷库、电池库等搭建一维仿真模型。去模拟整个模型系统,分析不同系统之间的耦合关系,从而实现对复杂系统的优化控制。

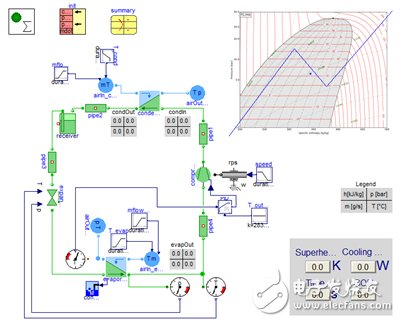

蒸发循环模型

基础电气元件模型

传热单元模型

液体冷却模型

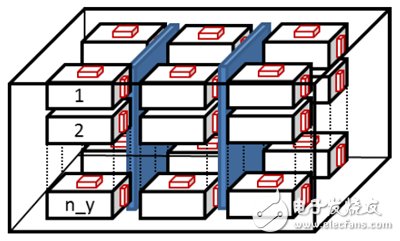

电池库分析模型

图2 Dymola模型库

Dymola#e#

Dymola软件具有丰富的模型库,采用基础库与商业库可以方便的搭建电池热管理系统。蒸发循环库涵盖了市面上几乎所有主流的制冷剂,有着精确的两相流模型和根据结构建模的换热器模型;考虑元件生热和温度对元件电气性能影响的电阻、二极管、晶闸管、电机等基础元件模型;具有热容、热传导、对流、辐射、温度、热流边界条件等的传热元件模型;可用于电池液流管路建模、部件选型、系统性能研究的液冷库中包括管路、控制阀、恒温阀、泵、风机、换热器、膨胀箱等模型;考虑电池单体的差异和温度对电池容量、外特性影响的Modelon电池库,可用于分析电池的电、热、寿命等方面的特性。

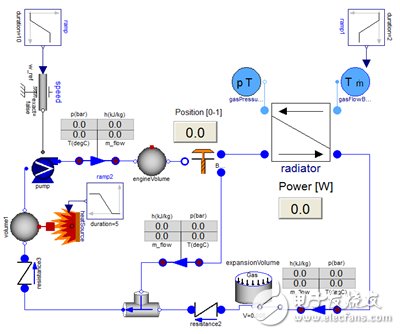

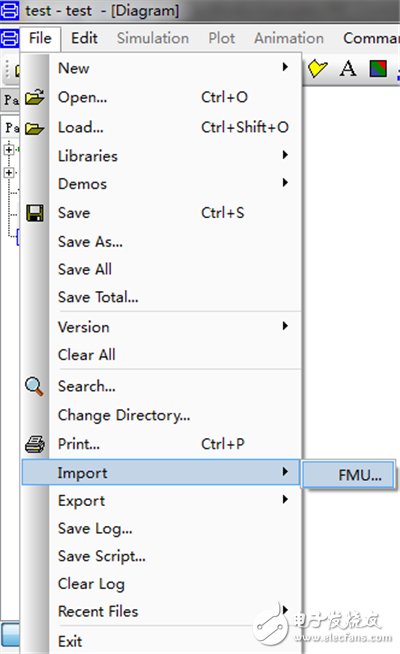

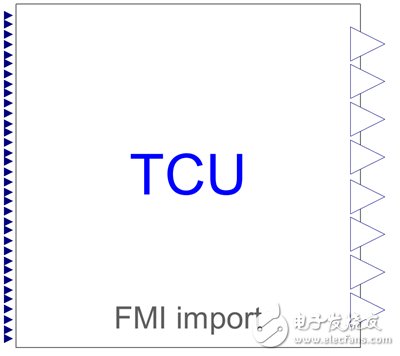

对于电池热管理而言,控制系统是必不可少。Dymola基础库中包含用于控制、逻辑建模的模型库,可用于搭建控制系统。另外也可以通过FMI接口导入控制模型对应的FMU通过Simulink搭建控制律模型,并将模型转为FMU导入Dymola中,可与电池系统模型、加热/冷却系统模型进行联合仿真。

Dymola中搭建的控制系统模型

控制系统的FMU导入Dymola

图3控制系统模型

采用Dymola软件提供的蒸发循环库,可搭建热管理系统的空调系统模型;采用Dymola软件中的液冷库可以搭建电池冷却循环、发动机冷却循环和功率电子元件冷却循环等;采用Dymola软件中的电池库可以搭建电机、电池等组成的电池驱动系统。蒸发循环库、液冷库及其他模型库可以无缝连接组成大系统,便于热管理模型系统仿真分析。Dymola还可搭建控制算法,同时其也可以通过Simulink接口,调用Matlab/Simulink软件的控制算法,实现热管理系统控制模型与仿真物理模型之间的联合仿真,用于控制策略的设计、验证,使工程师更好的设计热管理系统模型。

应用案例

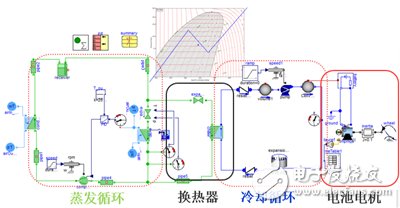

图4为采用Dymola软件搭建的电池热管理一维仿真模型。左侧红色点划线区域为采用蒸发循环库搭建的空调系统蒸发循环;中间红色点划线区域为采用液冷库搭建的电池冷却循环;蒸发循环与冷却循环之间黑色实线区域为冷却液与制冷剂之间的换热单元;最右边红色实线区域为电机电池等元件组成的驱动系统。

图4电池热管理系统一维仿真

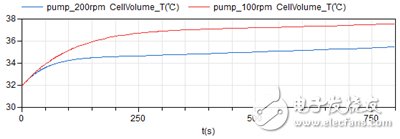

电池为电机供电、电机驱动负载,电池产生的热量通过液冷循环与空调系统之间的换热器实现冷却液与制冷剂之间的热量交换,然后通过空调系统传到发动机舱,最后热量被空气带走。图5为不同泵的转速下电池包温度变化曲线。改变冷却循环中泵的转速可以将流过电池包的冷却液温度保持在所需要的温度范围。

图5液冷泵不同转速下电池包温度变化曲线

图6为在搭建的模型系统基础上添加简单控制系统模型,模型运行中可实时查看蒸发循环压焓图,监测系统运行状况。蓝色区域检测蒸发器出口温度,通过控制变排量压缩机排量保证

- 系统设计师的数字电源(09-19)

- 利用数字控制技术优化电源系统设计(09-22)

- 智能家居系统设计原则(04-05)

- 云计算+大数据:下一个系统设计关键所在(10-19)

- 降低PCB设计风险的三个技巧(11-12)

- 电力薄膜电容和超级电容在新能源汽车中的应用(04-28)