探析晶硅光伏电池漏电的原因

片底部托盘未旋转,导致刻蚀不均;6)人为原因,将未刻蚀硅片下传;针对以上原因需要加强刻蚀机的监控,增加人员的责任意识。

2、点状烧穿造成的漏电

点状烧穿通常意义上指IR拍摄出呈现点状发红的漏电现象,具体表现如图4所示,其主要由以下三种因素引起,1)隐裂引起的点状烧穿;2)微隐裂引起的点状烧穿;3)未知因素引起的点状烧穿。

隐裂引起的点状烧穿主要有两种方式产生,1)扩散前隐裂即在扩散步磷源顺着裂缝扩散,从而导致上下导通,产生点状烧穿;2)印刷前隐裂即在印刷过程中,浆料恰巧印过裂缝,银浆通过裂缝渗透到背面产生点状烧穿。对于由隐裂而产生的点状烧穿,我们必须规范生产现场操作,尽量避免产生隐裂片的可能。比如装舟卸舟时轻拿轻放,保持印刷机台干净平整等等。

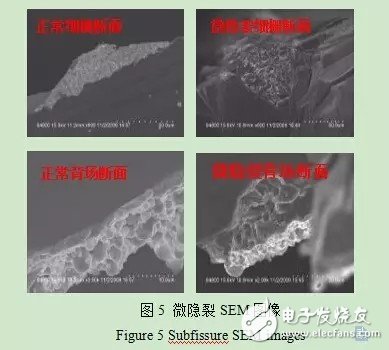

微隐裂引起的点状烧穿主要是因为硅片本身晶体结构存在缺陷,在烧结过程中会破坏晶体结构,银浆顺着晶界渗透至基区,从而产生漏电。我们通常也称此现象为微隐裂。判断是硅片本身的缺陷还是晶体硅电池生产过程中导致的点状烧穿,我们需要借助扫描电镜进行分析。

由扫描电镜即扫描电子显微镜(ScanningElectronMicroscope,简称SEM),主要用于观察样品的表面形貌、割裂面结构、管腔内表面的结构等,所获得的图像立体感强,可用来观察样品的各种形貌特征。

由SEM图片可知:微隐裂正面与背面均存在凹槽缺陷,导致点状烧穿,如图5所示。对于此类由晶体缺陷引起的点状烧穿,如果要降低其产生的可能性,则需要在进料时加一道检测工序,测量每片原料片的少子寿命分布,剔除异常片。但该工序费时费力,可行性有待进一步商榷。

3、擦片或漏浆造成的漏电

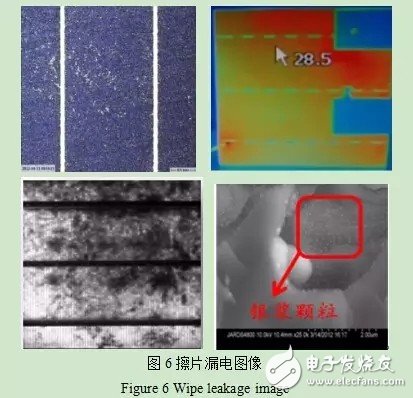

擦片主要是指在印刷过程中出现的印刷不良片用酒精等将栅线擦拭干净后重新印刷的电池片。这些电池片如果没有处理好,可以看到如图6所示的形貌。在显微镜下观察可以看到还有部分浆料残留在硅片表面,IR图像显示有大面积漏电,EL图像显示表面有大面积污染,

SEM图像显示可以看到密密麻麻的细点,这些细点即为银浆,在擦片的过程中银浆渗进电池片里;小颗粒银浆是团状银浆在烧结过程中形成玻璃态造成的大面积漏电。

造成擦片漏电的原因主要为人为操作不规范导致的,1)人为的擦片破坏Si3N4膜面,使Si3N4钝化效果失效;2)绒面凸起部分在人为摩擦过程中极易受损,使电池片p型裸露,印刷后直接与金属电极导通发生短路;3)即使擦片后表观看来已无浆料,但仍会有少量浆料残留在绒面凹陷处,烧结后成为金属复合中心,降低少子寿命,漏电明显增大;4)擦片过程中难免使电池片四周沾到浆料,造成pn结导通,发生漏电。

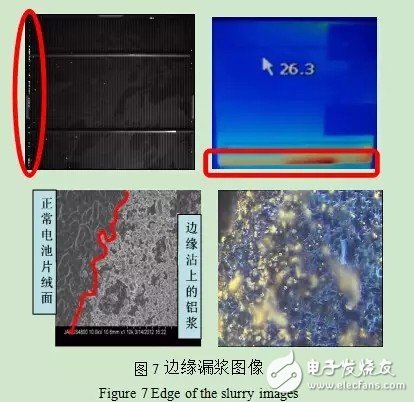

漏浆主要包含边缘漏浆和表面漏浆两种,边缘漏浆是指电池片四周沾到浆料,造成pn型导通,发生漏电如图7所示;边缘漏浆和刻蚀不完全只看IR图像很难区分,必须在SEM或者基恩士下观察方能准确判断。

表面漏浆是指电池片在印刷前有隐裂,印刷时隐裂处沾染上铝浆,烧结时铝浆随银浆一起被烧进PN结,而导致PN结被烧穿,引起的漏电如图8所示。平面图上明显看到浆料(红色线条包围的区域),这些浆料以铝浆为主。

4、其他原因造成的漏电

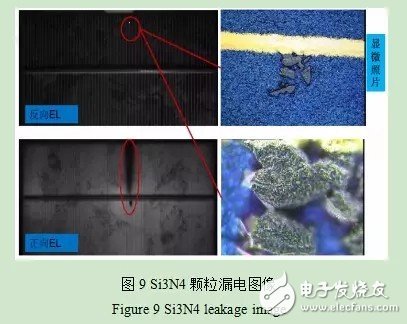

Si3N4颗粒有可能造成漏电如图9所示,Si3N4颗粒主要来源:1)铸造多晶硅时在坩埚表面喷涂的Si3N4脱落融入硅锭所致;2)镀膜时SiH4的含量偏高,形成Si3N4颗粒。Si3N4颗粒的晶粒贯穿电池片的层错,使PN结导通而导致漏电。

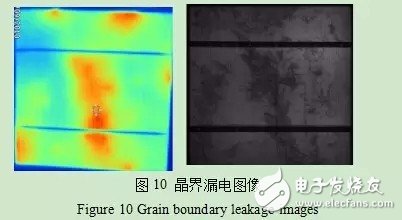

晶界缺陷有可能造成漏电如图10所示,其原因主要为1)杂质原子容易在晶界位置集中,形成各类缺陷和复合中心;2)高温扩散的原子也容易沿着位错和晶界形成微小的桥路漏电。

三、结论

分析了晶体硅硅片及电池生产阶段可能产生的漏电原因及预防措施。在电池生产过程中产生漏电的主要原因为:1)刻蚀不完全或未刻蚀2)点状烧穿3)印刷擦片或漏浆等,严重影响电池片的品质。在分析过程中还发现Si3N4颗粒、多晶晶界等也有可能造成电池片漏电,在以后的研究中也需要重点关注。

- 小型光伏电池在能量收集应用中找到用武之地(01-06)

- 一种新型光伏电池最大功率点跟踪控制方法(10-15)

- 光伏电池的原理及发展现状(09-18)

- 光伏电池等效电路图(07-20)

- 另类光伏电池黑科技满满,让人脑洞大开(02-22)

- 光伏逆变器方案:MPPT之于光伏电池的作用分析(10-04)