RFID技术加盟服装生产信息化管理

网上传给企业信息服务器。生产过程中,任务管理员需要在相应环节的RFID读写器进行任务卡读取或写入操作才能执行后续生产,该任务执行进度信息实时上传给信息服务器。生产任务全部工序完成后,任务卡自动失效,需交还计划部下次重新写入。

计划部和企业管理层可以通过企业内部网的客户端访问信息服务器,查看各个生产任务的进度信息;客户则可以通过Internet经过防火墙按权限访问企业信息服务器,查看相应订单进度信息。

生产物料追踪

针对服装生产过程物料在各个环节之间流转搬运过程易发生丢失、遗忘现象,采用电子标签对生产过程各环节的输入和输出物料进行标识,并通过各环节的 RFID读写设备写入、读取及核对相应数量、种类等信息。这些信息实时上传给企业信息服务器并保存,实现物料流转全程追踪。

针织服装企业生产过程主要分为裁剪、缝制、检验、整理、包装五个环节,生产物料出库后在这五个环节顺序流转,生产完毕后直接发货或入成品库存放。将各环节之间传递的物料按单元加装电子标签,每个环节接收到物料必须先用读写器进行识别和核验,发现差错可以及时追查。

该功能实现需要在每个环节安装RFID读写器、操作终端以及相应的计算机和软件。考虑到服装企业的特点,每个环节都配计算机及软件成本难以承受,且不利于管理维护。如果直接由企业信息服务器对这些现场分布设备进行管理,接口中间件繁重的数据采集、通讯和处理工作量会加重服务器的负荷,从而影响整个企业信息系统的实时性和可靠性。

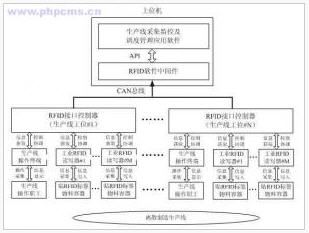

为了适应服装企业特点,我们提出软硬结合、集中分布相结合的中间件概念。将中间件的主要功能按功能单元进行划分,每个单元由独立硬件设备--接口控制器实现。接口控制器负责其功能单元内RFID读写器、操作终端等信息采集设备的功能设定、操作控制、故障检测、数据提取、过滤、格式转换,再通过以太网接口将现场数据上传给企业信息服务器。服务器端只需要一个简单的软件中间件实现接口协议转换后,提供一组标准的接口函数给应用管理程序即可。这种软硬件结合、分布集中相结合的设计,降低了服务器的负荷,提高了现场数据采集和控制的稳定性和可靠性。

以裁剪环节为例具体说明物料追踪实现。裁剪环节需要用RFID读写器读取原辅料的电子标签信息,通过接口控制器和企业信息服务器进行通讯,核对原辅料数量、规格是否和出库数量一致,结果在操作终端液晶屏显示。裁剪完毕的衣片需要捆扎成包并加装电子标签,通过操作终端输入每包数量、规格信息,由RFID读写器将信息写入电子标签,同时接口控制器将写入信息和标签UID关联上传给企业信息服务器。

生产核心环节实时监控调度

多数服装企业生产针织服装,生产的核心环节是缝制,对于产品总体生产效率和质量起决定作用。但是缝制环节工序复杂、人员众多,原料、辅料、半成品等物料集中,信息化管理难度大。

传统缝制环节人员以班组为单位按工序依次排列,投入一批物料按顺序加工,每完成一道工序后捆扎好向后继工序搬运。这种方式中由于物料捆扎、搬运以及职工进度不同造成的等待都影响效率,而且出现质量问题也难以及时发现和处理。

在缝制环节采用基于RFID的生产实时监控和配送调度系统, 其架构如图1所示:

图1 基于RFID的生产监控和配送调度系统架构示意图

该系统将待缝制衣料按件划分,每件衣料由专人挂在一个贴有电子标签的吊架上,吊架在一条椭圆形主轨道上自动传输。主轨道两侧按流程顺序设置若干工位来实现不同的工序加工,每个工位加装RFID读写设备,采集主轨道传送过来的吊架标签信息并传送给上位计算机,由软件调度该吊架应进入哪个工位的支轨道进行加工。某个工位完成一个吊架加工后,职工只需要按一下电钮,吊架从支轨道返回主轨道向后继工序继续传输。吊架返回主轨道过程中,标签信息被RFID读写设备识别并传给软件记录。

系统软件运行前,需要先由生产管理员配置生产工艺编排、工序分配等必要参数。该系统运行中缝制生产线的实时物料状态、设备状态、每个工位职工的进度信息都会在界面实时显示,系统可以动态调整各个工位的物料分配达到效率最大化。而且一件衣物的每道工序加工信息都被准确记录,一旦出现质量问题可以准确追溯到个人,提高了质量监管水平。实时生产数据处理完毕后,保存到历史数据库中,生成各种统计和分析报表,产品出现质量问题可以根据历史数据进行追溯。历史数据定时上传到企业信息服务器,供管理层查询。

系统应用效果

目前,基于RFID的服装生产信息化管理系统已在江苏南通某针织服装企业建立应用示范工程,应用系统

- RFID技术在服装、葡萄酒防伪领域的解决方案(02-01)

- 基于RFID服装行业拣货装箱系统方案(03-29)

- 可的冷链物流周转箱的RFID解决方案(09-11)

- RFID在生产线自动化的应用(12-22)

- IBM中国银行业RFID VIP识别解决方案(01-10)

- 基于RFID的高速公路监控系统的解决方案(12-07)