如何解决汽车制造商多样性价值和复杂性成本的矛盾?

近年来,汽车制造商们不断努力,希望获得消费者的青睐,但随着新兴市场汽车厂商的加入,竞争也日益激烈。这些新兴汽车制造商摒弃了传统的解决方案,采用了新工具及新流程,并因此受益。这种全新的设计方式一方面能缩短产品从设计到上市的周期,并且能提高产品质量,提升产品的竞争力。

新一代消费者在选购汽车时,不仅比过去精于比较,他们更渴望有更多的选择。 汽车制造商们需要在工艺流程和企业内职能组织上,做大幅度的改变,以因应这样的新消费习惯。消费者一方面希望他们的车辆透过不同配置的选择而更加个性化,一方面又希望在不增加价钱的情况下得到这些选配。然而汽车制造商希望通过"全球化车型"更有效夺取市场,在满足消费者恣意选择欲望的同时,还要满足各地不同的法规要求和车型变化需求。

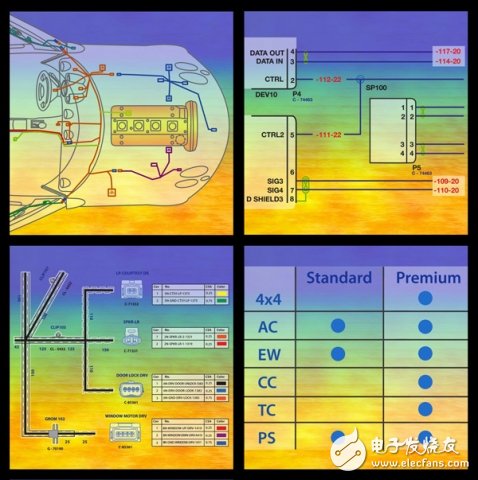

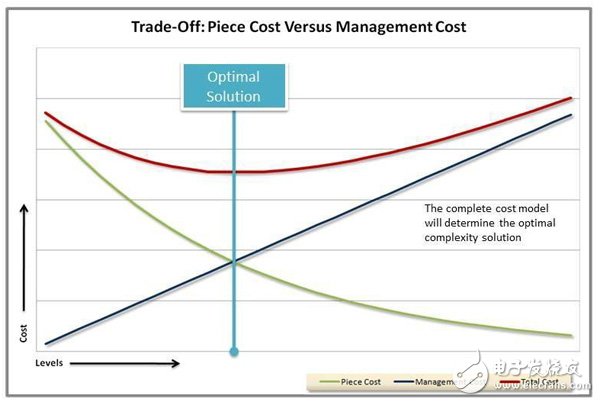

汽车配置的多样性,不仅需要设计和制造部门的配合,而且需要售后维修部门针对每一部车辆提供相应的维护和维修数据。汽车配置复杂性的激增以及由此带来的生产规模、报废、认证,文档记录等相关的成本问题,现在正考验着汽车制造商们。如何解决多样性价值和复杂性成本之间的矛盾,已成为当今汽车制造商面临的最大挑战之一。电气设计领域对此感受最深,因为"电气系统"几乎受所有设计决策和客户选择的影响:例如不同的配置可能有数亿个不同的排列组合。

图1 针对每一部车辆提供相应的维护和维修数据

图2 Trade-off: Price Cost Versus Management Cost

在电子/电器系统设计中,从需求转化成产品的过程相当复杂,而且是整个系统工程的核心。首先需求被分析描述成特征,然后特征被分解到功能模块当中。功能模块共同形成逻辑系统,通过数千个模拟或数字信号互相连接。逻辑系统以实物形式被安置在车内,其信号和设备都被贴上选项和车型标签,反映产品计划(关于功能和车型的说明——因地区而异)。然后在制造商 (OEM) 进行最终整合和认证之前,由广泛的供应链厂商进行综合设计。此外此过程中的设计变更管理一直是个难题。最后,关乎品牌形象的维修和保修也必须针对每一个特定车辆提供相应数据(通过立法实现)。说起来容易,做起来难!

可以明确的是,过去使用一系列内部解决方案和多种商业软件的混合方法,现在已不能满足汽车行业的需求。如何解决这种矛盾已成为汽车行业的热点话题,也因为如此,一个能够满足电子/电气复杂性要求的解决方案,其特征也就逐渐明朗了。首先,基于文件的设计流程向基于数据和跨域整合设计流程的转变势在必行。这种转变使得设计可以在更高阶的抽象层中进行。在导入相应的设计模型,以及来自不同方面的设计约束后,汽车的电气设计将能够利用综合的方式自动完成。它还能够将企业自主设计的知识产权 (IP) 融入解决方案核心,从而实现持续改进。这种转变缩短了产品设计周期,并在配置复杂性方面,为设计师评估多个设计方案提供了一个可行的方法。此外,面向服务的架构 (SOA) 和生命周期协作开放服务 (OSLC) 等现代化 IT 解决方案还提供了一个更便于分享和查看的数据平台(全平台范围内共享,不仅限于创建数据的单个领域)。

幸运的是,满足这些要求的商业软件正在不断涌现,为现代电子/电气设计过程提供支持。对于成熟的汽车制造商来说,能否采用这些新技术,通过在其公认的成本优势基础上增加工艺优势抢占先机,超越新兴竞争对手成为关键所在。

作者:明导 (Mentor Graphics)亚洲区技术总监Russell Lee

- 采用数据连续性、设计自动化和V型系统来提升电气设计(09-22)

- 通过路径发现优化IC-Package-PCB(04-05)

- 新一代的系统设计,让封装和PCB设计更简单(02-19)

- 芯片设计完成,如何确认功能达到100%(08-28)

- 用节省燃料的启动/停止系统为汽车电子产品供电(08-17)

- 新型汽车设计需要降压-升压型转换器(07-02)