常用金属的点焊

一、电阻焊前的工件清理

无论是点焊、缝焊或凸焊,在焊前必须进行工件表面清理,以保证接头质量稳定。

清理方法分机械清理和化学清理两种。常用的机械清理方法有喷砂、喷丸、抛光以及用纱布或钢丝刷等。

不同的金属和合金,需采用不同的清理方法。简介如下:

铝及其合金对表面清理的要求十分严格,由于铝对氧的化学亲合力极强,刚清理过的表面上会很快被氧化,形成氧化铝薄膜。因此清理后的表面在焊前允许保持的时间是严格限制的。

铝合金的氧化膜主要用以化学方法去除,在碱溶液中去油和冲洗后,将工件放进正磷酸溶液中腐蚀。为了减慢新膜的成长速度和填充新膜孔隙,在腐蚀的同时进行纯化处理。最常用的纯化剂是重铬酸钾和重铬酸纳(见表1)。纯化处理后便不会在除氧化膜的同时,造成工件表面的过分腐蚀。

腐蚀后进行冲洗,然后在硝酸溶液中进行亮化处理,以后再次进行冲洗。冲洗后在温度达75℃的干燥室中干燥,活用热空气吹干。这样清理后的工件,可以在焊前保持72h。

铝合金也可用机械方法清理。如用0-00号纱布,或用电动或风动的钢丝刷等。但为防止损伤工件表面、钢丝直径不得超过0.2mm,钢丝长度不得短于40mm,刷子压紧于工件的力不得超过15-20N,而且清理后须在不晚于2-3h内进行焊接。

为了确保焊接质量的稳定性,目前国内各工厂多在化学清理后,在焊前再用钢丝刷清理工件搭接的内表面。

铝合金清理后必须测量放有两铝合金工件的两电极间总阻值R。方法是使用类似于点焊机的专用装置,上面的一个电极对电极夹绝缘,在电极间压紧两个试件,这样测出的R值可以最客观地反映出表面清理的质量。对于LY12、LC4、LF6铝合金R不得超过120微欧姆,刚清理后的R一般为40-50微欧,对于导电性更好的LF21、LF2铝合金以及烧结铝类的材料,R不得超过28-40微欧。

镁合金一般使用化学清理,经腐蚀后再在铬酐溶液中纯化。这样处理后会在表面形成薄而致密的氧化膜,它具有稳定的电气性能,可以保持10昼夜或更长时间,性能仍几乎不变。镁合金也可以用钢丝刷清理。

铜合金可以通过在硝酸及盐酸中处理,然后进行中和并清除焊接处残留物。

不锈钢、高温合金电阻焊时,保持工件表面的高度清洁十分重要,因为油、尘土、油漆的存在,能增加硫脆化的可能,从而使接头产生缺陷。清理方法可用激光、喷丸、钢丝刷或化学腐蚀。对于特别重要的工件,有时用电解抛光,但这种方法复杂而且生产率低。

钛合金的氧化皮,可在盐酸、硝酸及磷酸钠的混合溶液中进行深度腐蚀加以去除。也可以用钢丝刷或喷丸处理。

低碳钢和低合金钢在大气中的抗腐蚀能力较低。因之,这些金属在运输、存放和加工过程中常常用抗蚀油保护。如果涂油表面未被车间的赃物或其它不良导电材料所污染,在电极的压力下,油膜很容易被挤开,不会影响接头质量。

钢的供货状态有:热轧,不酸洗;热轧,酸洗并涂油;冷轧。未酸洗的热轧钢焊接时,必须用喷砂、喷丸,或者用化学腐蚀的方法清除氧化皮,可在硫酸及盐酸溶液中,或者在以磷酸为主但含有硫脲的溶液中进行腐蚀,后一种成份可有效地同时进行涂油和腐蚀。

有镀层的钢板,除了少数例外,一般不用特殊清理就可以进行焊接,镀铝钢板则需要用钢丝刷或化学腐蚀清理。带有磷酸盐涂层的钢板,其表面电阻会高到在地电极压力下,焊接电流无法通过的程度。只有采用较高的压力才能进行焊接。

二、镀锌钢板的点焊

镀锌钢板大致分为电镀锌钢板和热浸镀锌钢板,前者的镀层比后者薄。

点焊镀锌钢板用的电极,推荐用2类电极合金。相对点焊外观要求很高时,可以采用1类合金。推荐使用锥形电极形状,锥角120度-140度。使用焊钳时,推荐采用端面半径为25-50mm的球面电极。

为提高电极使用寿命,也可采用嵌有钨极电极头的复合电极,以2类电极合金制成的电极体,可以加强钨电极头的散热。

下表是日本焊接学会第3委员会推荐的镀锌钢板点焊的焊接条件

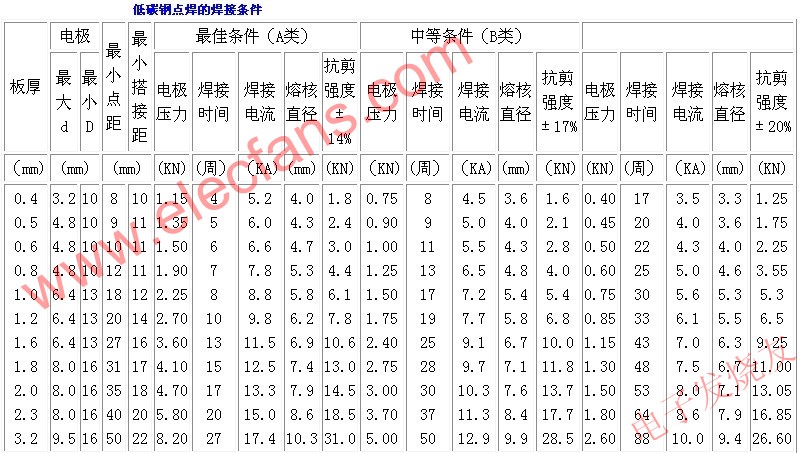

三、低碳钢的点焊

低碳钢的含碳量低于0.25%。其电阻率适中,需要的焊机功率不大;塑性温度区宽,易于获得所需的塑性变形而不必使用很大的电极压力;碳与微量元素含量低,无高熔点氧化物,一般不产生淬火组织或夹杂物;结晶温度区间窄、高温强度低、热膨胀系数小,因而开裂倾向小。这类钢具有良好的焊接性,其焊接电流、电极压力和通电时间等工艺参数具有较大的调节范围。

钢具有良好的焊接性,其焊接电流、电极压力和通电时间等工艺参数具有较大的调节范围。

下表为美国RWMA推荐的低碳钢点焊的焊接条件,可供参考:

四、淬火钢的点焊

由于冷却速度极快,在点

点焊 相关文章:

- 点焊方法及参数选择(07-29)

- 浅析点焊的接头(07-29)

- LT3751如何使高压电容器充电变得简单(08-12)

- 三路输出LED驱动器可驱动共阳极LED串(08-17)

- 浪涌抑制器IC简化了危险环境中电子设备的本质安全势垒设计(08-19)

- 严酷的汽车环境要求高性能电源转换(08-17)