电池堆栈监控芯片架构翻新汽车BMS设计

而非依序量测,这会提供更多可靠结果。在连续系统中,一个电压测量值与下一个之间的区间负载变化,会造成不同电池间的电压,其电压差异容易误导管理者,因为没有复杂的应用软件与带时间标记的电压读数、电流测量配对,往往会有无效的BMS读数,进而为考虑到负载变化而进行电压读数补偿。以上为该软件扩展至现今BMS系统的开发与规范流程。

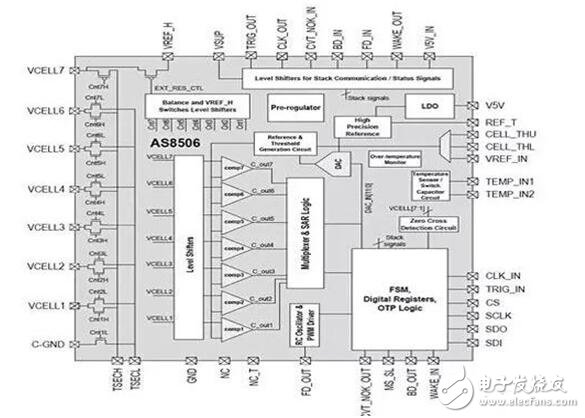

新一代的电池堆栈监控器IC(图1),电池电压可同时与整个电池链比较。而电池链则由三十二个各能支持七个电池的IC堆栈而成,总共有二百二十四颗电池。因为新款电池堆栈监控芯片是同时比较所有电池,而非依序比较,因此不需另外的软件程序来补偿负载变化产生的效果。至于SOC与SOH评估的部分,传统BMS整合了12位连续渐进缓存器(SAR)模拟数字转换器(ADC)以测量绝对电池电压。每当需要SOC/SOH评估和诊断时,这些测量数据就会通过菊花链(Daisy Chain)低速传送到主机。所有需要实时完成的监控与平衡决策,会在硬件上进行,直接由诊断标志做沟通,因此快速并非沟通通道的必要需求。

图1 新一代电池堆栈监控芯片可同时比较电池电压,因此省去依序执行电池量测并在软件中比较时所需的复杂补偿算法。

新一代电池堆栈监控芯片能让各模块中的七颗电池电压比较误差范围缩至仅±1mV。整合的比较功能让该芯片能实现局部电池被动平衡。汽车制造商采用的高质量锂电池中,自放电电流或电流监控IC引出电流之间的微小差异,会产生电池间的SOC不平衡,进而产生电压。这些微小的平衡差异可以由小于100毫安、上述可程序临界值上限电压的电流平衡放电纠正,这是该芯片中具备的切换能力。

新款电池堆栈监控芯片不须要与主机通讯就能达到电池平衡,其极高的电压精准度能够平衡SOC中间的磷酸铁锂电池,而这七颗电池之间的电压差,则微小到甚至能被忽略。为支持BMS,该芯片必须把它的绝对读数传给控制器,但是对系统设计师来说,由于该架构支持双向沟通,比较容易达到安全性功能目标。诊断信号有先后处理顺序:当电池电压在安全临界值,信号必须马上送至控制器,以采取必要的反制措施。信号会通过专用CVT_NOK_OUT点传送,以警告微控制器有一个或多个工作电压范围外的电池电压。

SOC与SOH监控的目的在于通过替代链接传送个别电池电压读数,该替代连结为缓慢且稳定的信道序列与循环冗余检验(CRC),具有高度的抗干扰性。

锂电池监控与平衡若采用可提供同步电压比较与区域被动电池平衡的架构,整体应用会更简单、成本也能降低,让汽车制造商免于成本过高的困扰,也能降低目前锂电池管理系统中以软件为基础的汽车监控与平衡的复杂度。

- 单片式电池充电器简化太阳能供电设计(08-20)

- 能量收集器于所在环境产生电能,无线传感器无需使用电池(08-23)

- 嵌入式软件电源能耗优化的解决方案(10-21)

- 利用LTC6801进行电池管理系统 (BMS) 的故障监视(10-19)

- 电动 / 混合电动汽车电池管理系统的可靠性(11-09)

- VRLA 蓄电池在光伏发电系统中的研究与应用(02-09)