先进的数字隔离技术提高太阳能逆变器可靠性

逆变器的"大脑"是控制器,通常是数字功率控制器(DPC)或数字信号处理器(DSP)。一般情况下,控制器的固件通过状态机方式实现,这是实现非中断(失败)代码的最有效方法,可以防止执行无意中进入一个无限循环。固件执行是分级的,服务高优先级的功能比低优先级的功能更加频繁。在光伏逆变器中,通常隔离反馈回路补偿和电源开关调制有最高优先级,然后是支持UL1741和 IEEE 1547安全标准的电路保护功能,接下来是效率控制(MPP)。其余的固件大多为:在业务点进行优化操作、监测系统运行以及支持系统通信任务。

光伏逆变器要在高温和/或严寒中工作25年,我们在选择用于逆变器的元器件时要特别注意。很明显,一些元器件,例如用于滤波的电解电容和用于光电隔离的光电耦合器,不可能有25年的寿命。电解电容会干涸并枯竭,光电耦合器的LED亮度会逐渐暗淡,直到停止运行。对于这些脆弱元器件的解决方法是采用高质量的薄膜电容器(有更高可靠性,但也需要更高成本)进行替换。而最佳的长期解决方案是放弃光电耦合器而采用先进的CMOS工艺隔离元器件。

CMOS工艺技术提供高可靠性、低成本、高速率、小尺寸、低功耗、在极端电压和温度范围内运行稳定性,以及其他许多值得拥有的特性。与光电耦合器中所用的砷化镓(GaAs)工艺技术不同,采用CMOS工艺制造的器件没有内在机械磨损。底层CMOS隔离单元是电容性、全差分和高度优化的,这满足严格的时序性能、低功耗,以及由外场和快速共模瞬变而造成数据错误的高免疫力。事实上,将CMOS工艺技术结合专有的硅产品设计,其带来的优势使隔离器件更加牢靠,更"接近理想"隔离器件。与以前大家看到的有所不同,这些器件提供更完整的功能集成度、大幅提高可靠性(60年以上的隔离栅寿命);可在最大VDD下,支持-40℃到+125℃连续运行温度范围,大幅提高性能、降低功耗、节省电路板面积并提高易用性。

21世纪光伏逆变器元器件解决方案

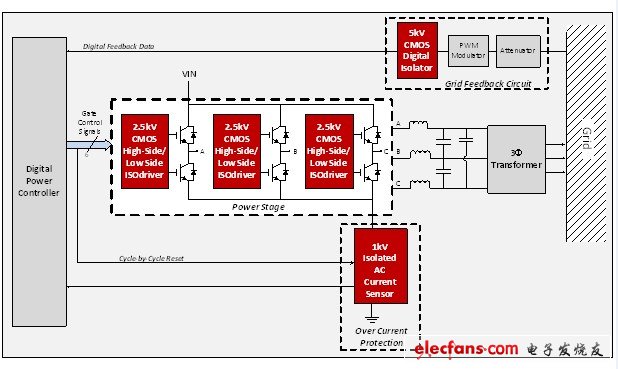

如图1所示,光伏逆变器的结构并非仅限于单相、基于变压器的逆变器。其他常见类型包括:高频率、双极型、三相无变压器和电池供电逆变器。虽然其拓扑结构彼此不同,但通常共用相同的元器件解决方案。框图2中显示几个使用在基于变压器、三相逆变器的CMOS工艺隔离器件。

图2:使用CMOS隔离器件的三相逆变器

这是一个典型的闭环结构,数字控制器调节电源开关的占空比,迫使光伏发电系统输出电压的幅值和相位与电网需求精确匹配。隔离门驱动器在单一封装中集成安全认证过的电气隔离(1kV、2.5kV或5kV等级)和高压侧(high-side)电平转换功能,不需要外部隔离器件。每个驱动器输出与其他输出隔离,使正负电压输出可以混合使用,而不会产生闭锁效应(latch-up)。

反馈到控制器的电流由一个4mm x 4mm x 1mm的CMOS隔离交流电流感应器提供(其1kV隔离等级受限于封装,更大封装版本有高达5kVrms等级)。此单芯片感应器具有比电流感应变压器更宽的温度范围、更高精度及可靠性。该传感器在每个周期复位,由数字控制器产生的逆变器门控制信号产生周期信号,从而无需外部复位电路。电网反馈是系统反馈控制机制的重要组成部分。电阻衰减器用于降低电网电压到PWM调制器兼容的范围,把正弦波输入转换成一个离散的PWM波形,并且由CMOS数字隔离器安全隔离。

展望未来

光伏发电系统对于发电领域来说是一项相对较新的技术。和其他新兴技术一样,光伏发电系统将随着技术的成熟而迅速变化,其无疑将持续发展,以满足市场对更高容量、更低成本和更高可靠性的需求。当出现这些需求时,光伏逆变器将在功能性上进一步扩展,设计人员将需要更高集成度、特定应用相关的元器件级装置,这将进一步促进和推动CMOS工艺隔离技术的创新。随着不断发展,光伏发电系统将变得更加普遍,最终成为公共服务设施中的主流,从而大大减少我们对火力发电的依赖。

- 数字隔离技术在新能源汽车中的应用(09-11)

- 解析交流电压电机驱动的数字隔离(11-24)

- 无线电流检测电路设计概览及优势(09-11)

- 采用单一CMOS的电感测试仪的制作方案(10-08)

- 基于单片机控制的UPS抗干扰技术(10-12)

- 一种基于滑模控制的新型Boost正弦波逆变器(12-03)