基于STC单片机的智能LED路灯控制器设计

不变的条件下,可以有不同的W 和P/N,亦即,如果频带宽度变宽,信道的信噪可以比较低,而可以达到同样的信道容量(有效的信息传输速率)。甚至,在信号被噪声淹没的情况下,只要相应地增加信号传输带宽,也能够达到可靠传输的目的。扩频通信就是基于这一原理。

(2)动态路由方法需要在集中器建立中心路由表和信息素表,各终端建立子路由表,集中器和所有终端都要建立各自的电气距离表, 用来记录与其能够直接通信的其他终端的电气距离。算法主要包含路由发现和路由维护两部分,下面分别进行描述。

路由发现,是指按一定的规则来寻找并发现路由,即路由逻辑树的建立过程。集中器根据目的终端的回应信号建立中心路由表,其他终端通过接收或监听电力线上的信号,根据计算出的电气距离值不断地更新其电气距离表,从而调整其可直达节点路由表。

载波信号从集中器出发,根据约束集的约束、信息素浓度τi,j以及问题的启发信息,按一定策略选择下一终端,直至到达目标终端。同时载波信号按原路径返回,回到集中器之后,对路径质量进行评估, 采用全局更新规则对迭代或全局最优路径上的信息素浓度进行更新。

由于电力线信道环境随时间会发生缓慢的变化,信息素表中在较早时间里获得的信息素会逐渐失去代表电力线信道当前环境状况的效力,所以对其他路径的信息素采取定期按照一定比例挥发的机制。同时为了避免搜索出现停滞现象,设定了路径上信息素的浓度值的上、下限。当获得的最优路径达到要求的精度时,认为本次路由发现完成。集中器通过不断发出寻路信号,来完成各终端的路由发现过程,最终建立到达各终端的中心路由表。

算法中,载波信号在选择下一个节点的时候,采用了气距离作为约束的候选集策略,并结合了确定性随机性的选路原则。首先,设定一个能正常通的电气距离的阀值,当电气距离大于这一阀值时,认为信道状态较差,两节点间不能直接通信。

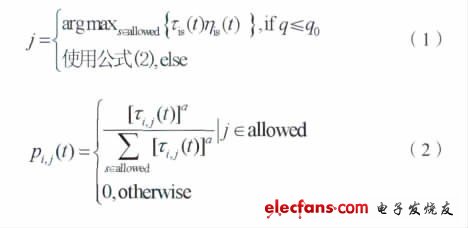

从大量的实验结果来看,最大可通信距离附近的节点在通信上并不稳定,不适合作为中继使用,所以,在算法中选择电气距离为阀值的[1/2,3/4]这个区间上的节点作为下一节点的候选集。同时通过公式(1)作为下一节点的选择策略。

式中:pi,j(t)为在第t 次迭代中,编号为i 的节点到编号为j 的节点的转移概率;τi,j(t)为路径(i,j)上的信息素强度;a 为信息素调整因子;ηi,j为节点i 到节点j 的电气距离值;allowed 为载波信号下一跳候选节点集合;q 为在[0,1]区间随机产生的服从均匀分布的随机数;q0为载波信号选择下一跳的概率度量阀值。当q≤q0时,载波信号选择信息素最大的路径节点作为下一跳节点,这就是确定性选择策略,当q》q0时,根据公式(2),用赌轮法随机选择下一跳,这就是随机性选择策略。算法的确定性使选择趋向于获得最优候选解,而随机性则通过扰动来发现新的解,防止陷入局部最优。

路由维护是指当以前的路由变得无效时或为了寻找一条更加适合当前电力线状况的更优路由,需要对路由表进行更新的过程。当集中器按照中心路由表中的路由向目标终端发送控制命令,由于该路由中某一路径上的负载变大或受到强干扰而使通信失败,则集中器在确认该路径已经不适合当前信道的情况下,将重新选择路由或使用路由发现规则寻找到达目标节点的新路由。进行路由维护的搜索过程是针对个别节点或局部区域节点进行的,因此可以大大地节约时间。

3.3 电路设计

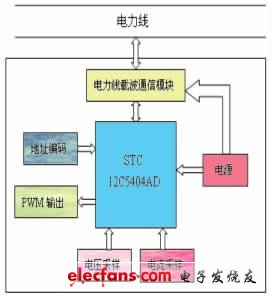

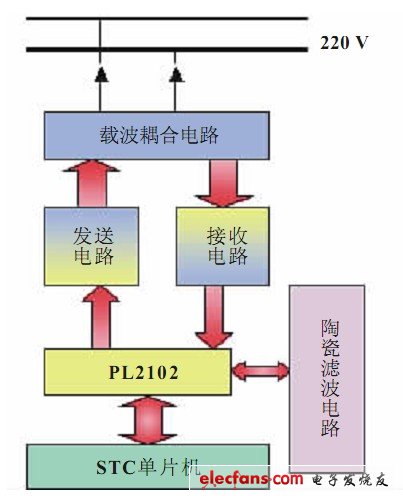

STC 单片机将路灯电压、电流的现场数据进行采集,利用单片机内部AD 进行转换并与正常的上下限值进行比较得到路灯的运行状态信息,判断是否向上位机报警。STC 单片机的PWM 引脚输出占空比可调的信号,直接控制LED 驱动芯片,调节LED 光源的亮度,实现有效的节能。电力载波模块将需要传递的信息利用电力线进行收发。控制器整体结构见图1.

图1 整体结构

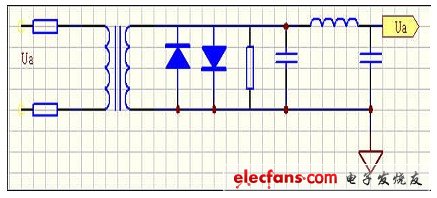

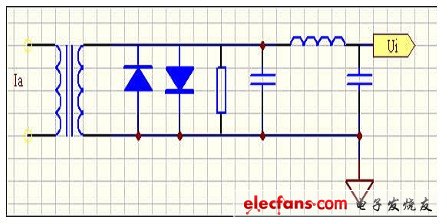

如图2、图3 所示,电压、电流采集电路[3]分别通过电压、电流互感器感应交流的电压、电流,再通过I-V 互换得出相应电压值。

图2 电压采集电路

图3 电流采集电路

电力载波通信由PL2102 和STC 单片机配合操作完成,主要外围电路有功率放大电路、滤波整形电路、耦合电路组成。电力载波通信主要电路组成见图4.

图4 载波电路

功率放大电路是用来将PL2102 芯片产生的载波调制信号进行功率放大后耦合到电力线上。载波功能被使用后,载波信号由PSK-OUT 输出,波形为0~5 V 变化的方波,包含丰富的谐波;经过推挽电路进行功率放大后,PSK-OUT

智能LED路灯 STC单片机 LED路灯 控制器 相关文章:

- 基于ZigBee的智能LED路灯监控系统的设计方案(02-17)

- STC15F104E的STC单片机自动下载系统设计(10-25)

- 基于STC单片机的硬件电路设计(10-13)

- 单片机典型案例开发(四)(03-26)

- 单片机控制LED轮廓显示原理及总体方案设计(05-12)

- 基于STC单片机的超声波清洗机设计方案(08-05)