基于S7-400的污水处理自动控制系统的设计方案

址分别为8kb.单元控制站在现场进行参数检测,设备运行信号的采集、检测和控制,并可通过该站的人机界面对设备进行操作,同时向上位机系统实时传送数据。上位机系统设定的控制参数通过光纤以太网传送给单元控制站,然后由单元控制站完成对现场设备的控制。单元控制站也对自身模板进行监控,其诊断系统连续监测系统和过程的功能,记录错误和特定系统事件。如果出现诊断报文事件,那么模板将会触发一个诊断中断,此后单元控制站中断用户程序的执行,执行相应的诊断中断模块。

4 单元控制站设计

4.1 plc1站

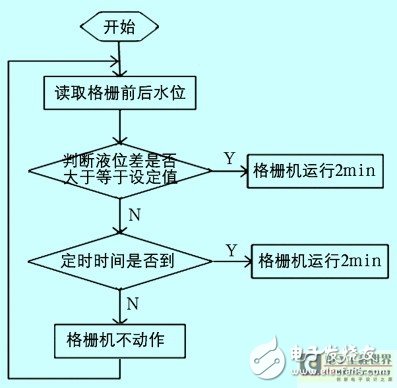

plc1站主要负责粗格栅、进水泵房、细格栅和旋流沉砂池等设备的数据采集、现场控制柜以及电动闸门的开启。本站主要配备1块cpu414-3dp模块、2块ps407 10a电源模块、1块cp 443-1通讯处理器、2块im 460-0接口模块、5个16路di模块、3个16路do模块、5个8路ai模块、1个8路ao模块和一个扩展机架。本站对粗格栅、细格栅的控制采用液位差和时间控制。即当格栅前后液位差大于设定值后启动格栅机,或者当距离上次格栅运行的时间大于设定值时也要启动格栅机。这两种控制方式中液位差控制的优先级比时间控制的优先级高。格栅机的控制流程图,如图3所示。

图3:格栅机的控制流程图

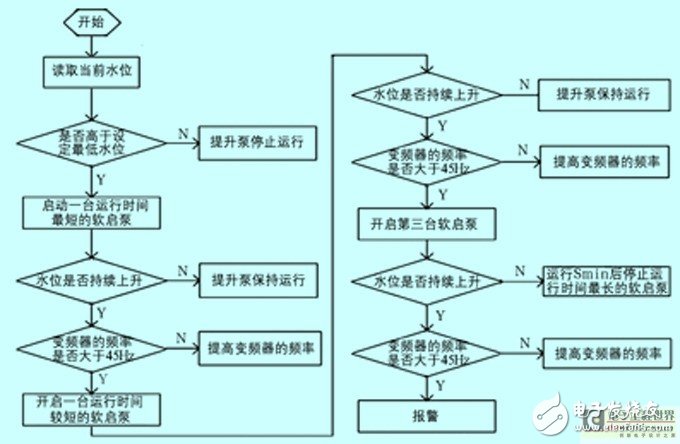

对提升泵的控制是根据液位的高低决定泵的启停,其控制流程图如图4所示。

图4:提升泵控制流程图

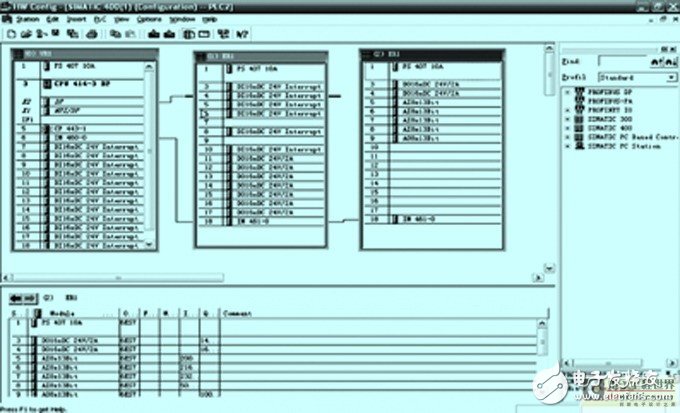

4.2 plc2站

plc2站主要负责厌氧池配水井、厌氧池和氧化沟等构筑物上的设备数据的采集、现场控制柜的操作以及电动闸门的开启。本站对各个电动闸门一般采取就地控制或者是远程控制,只有对氧化沟上的do含量的控制实现了自动控制。同时对于其它参数如nh3-n、ss、氧化还原电位、液位、温度等实现了自动采集并通过plc上传中控室。本站主要配备3个扩展机架、1块cpu414-3dp模块、3块ps407 10a电源模块、1块cp 443-1通讯处理器、3块im 460-0接口模块、20个16路di模块、9个16路do模块、4个8路ai模块、1个8路ao模块。其组态图如图5所示。

图5:plc2站组态图

plc3站负责二沉池、接触池、加氯间、储泥池和脱水间,这些构造物上各种设备的启停,数据的采集和传输。主要内容包括:对刮稀泥机的控制;对剩余污泥泵的启停控制及状态检测,并实现了自动控制;对污泥流量的测量及流量值的累计、对排放水加氯量的控制以及对脱水机房脱水机和其他电机的启停控制。本站主要配备3个扩展机架、1块cpu414-3dp模块、3块ps407 10a电源模块、1块cp 443-1通讯处理器、3块im 460-0接口模块、20个16路di模块、9个16路do模块、4个8路ai模块、1个8路ao模块。本站对污泥回流泵的控制是根据液位的变化来实现的,其控制要求与提升泵是一样的。因此其程序流程图可以借鉴提升泵的设计。

5 结语

本方案以 webaccess、profibus-dp和 s7-400plc 构建的污水处理自动控制系统,在可靠性、自动化程度上满足了现代水处理的要求。该水厂自5月份开始试运行以来,控制系统运行稳定,设备工作状况良好,各项指标均达到了设计要求,设备的利用率得到提高,操作人员的工作量和劳动强度大大降低,在一定程度上解决了污水处理厂设备分散、复杂、难以控制的难题,使出水水质达到国家二级排放标准,出水水质如下:ss为26mg/l左右,bod为17mg/l左右,氨氮为54mg/l左右,总磷为0.3mg/l左右,cod在53mg/l左右,取得了较好的效益从而证实了本方案的可行性。

- PLC控制水处理系统的设计(02-15)

- LT3751如何使高压电容器充电变得简单(08-12)

- 三路输出LED驱动器可驱动共阳极LED串(08-17)

- 浪涌抑制器IC简化了危险环境中电子设备的本质安全势垒设计(08-19)

- 严酷的汽车环境要求高性能电源转换(08-17)

- 适用于工业能源采集的技术 (08-10)