摆脱电源损耗宿命:HV LED点亮高效率光源

损耗。

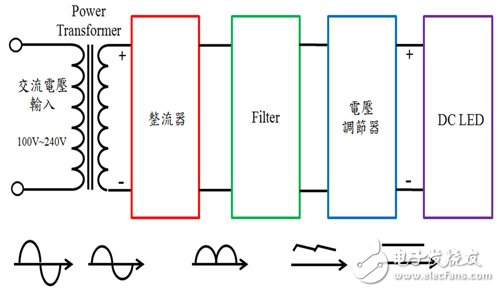

图9 DC LED的驱动电路概念示意图

在另一方面,DC LED使用寿命理论上可达30,000小时以上,但电源转换电路之寿命平均约5,000小时,因此在DC LED尚未失效前,照明灯具往往因为驱动电路先行损坏而造成失效。

另外,驱动电路的存在,也大幅增加整体光源模组的体积,因此较不适用于中低瓦数的光源产品,目前较适合DC LED技术的应用领域为高瓦数之光源应用产品,驱动电路体积相对于光源整体体积之比例则大幅下降。

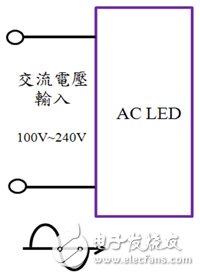

为克服外加驱动电路所造成的能源损失、体积过于庞大等问题,AC LED产品遂应运而生,透过微晶粒的排列设计组合,使用数十颗微晶粒之串并连接,毋须外加镇流器和AC-DC转换器,即可直接以市电110V/220V来驱动点亮(图10),大幅提升操作便利性,并有效缩减了光源体积,其产品功率因数可达85%以上,电源效率可达95%以上,是真正节能减碳的新技术。

图10 AC LED的驱动电路示意图及晶粒亮暗操作情况

但是,由于AC LED是以串并接的设计方式来使用,在交流电的驱动环境进行时段性操作点亮,将使得芯片面积的有效利用率稍低,在同一时间部分微晶粒是停止操作的。由于 AC LED无需太过繁杂之驱动元件,因此不需要额外之散热需求,适合应用在低功率的光源应用,如小夜灯、蜡烛灯等产品。

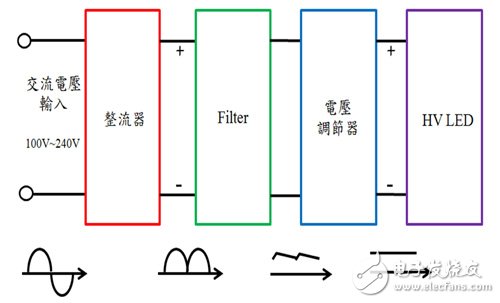

由AC LED技术所拓展的HV LED技术(图11),透过简易的微晶粒单向串接技术,外加一简易的桥式整流元件,即可直接操作在交流电压的环境下,除具备功率因数高 (PF》90%)、电源效率高(》95%)及简易之驱动电路组合外,更具备LED高发光效率、长操作寿命等优点。

图11 HV LED的驱动电路概念示意图

虽然DC LED、AC LED、HV LED等技术产品之间具备相当的共通性,但也由于产品操作特性的不同,使得叁种LED技术产品各自拥有其适合扮演的应用产品角色。其中HV LED较适合1W-20W之中功率光源应用,正是目前室内主流照明所在的操作範围内,确实有加紧脚步开发之必要,以加速HV LED于室内照明的普及。

欠缺标准方案 HV LED产业发展受阻

台湾自微晶粒LED技术发展开始,已长期累积HV LED元件相关之技术能量,结合大中华地区之应用市场,可利用先天优势来主导相关技术产品之推动。

国内厂商领先全球推出HV LED产品,建立真正属于台湾主导的自主化LED产品,并加速推动使其技术实际商品化,目前国内已有多家厂商积极投入相关产品研发与销售。但是各家厂商自定HV LED开发规格,须针对不同产品进行设计,造成资源浪费,提高样品库存量。

HV LED在实际应用产品上,没有共通之驱动电路设计,不同的应用需求或操作规格,须要各自开发相对应不同的驱动电路系统,提高所需开发成本。另外,由于操作瓦数及散热之需求,各家厂商也须分别开发不同的封装载具。

由上述可知,虽然台湾已具备HV LED产品的技术基础,但目前整个环境缺乏模组标准化之建立,无法提供一个可为国内厂商共通使用之标准化光源,造成资源的浪费及技术产品的发散。因此,HV LED产品虽具备光源特性上的优势及产品竞争力,但产品比重尚无法大幅提升,仍需要一段时间来整合及推动产业标准化。

供应链渐具雏形 台湾HV LED厂具高竞争力

台湾是全球最大的LED生产国,具备完整的产业链,在生产成本、供货稳定度等生产条件,具备极大优势与机会。特别在HV LED技术上已具备自主性,并已于国际上取得专利布局先机,有机会透过HV LED技术,于国际市场上创造一波潮流。

同时,在HV LED技术发展优势之前提下,订定并开发台湾HV LED技术标准化规格产品,降低生产所需成本,提升产品操作便利性,必然可使台湾于HV LED相关技术发展迅速大幅领先国外厂商,进一步奠定HV LED光源的市占,并提升技术产品应用优势。

- 高压LED相比低压LED的技术优势(06-04)

- 三路输出LED驱动器可驱动共阳极LED串(08-17)

- LED向“绿色”转变需要高性能LED驱动器(08-17)

- 省电、高亮度LED需要高性能LED驱动器(08-16)

- LED照明的操作要求对驱动器IC性能构成压力(08-17)

- 大电流/高速LED驱动器彻底改变了PWM调光(08-19)