如何执行LED照明系统的创新性设计

尺寸最佳化的调整;再加上磊晶製程参数变异调整等来达到晶片最高的光电转换效率,在每一製程中钻研材料和製程所能提供增加转换效率的方法。

至于哪种结构是最佳的创新设计?就发光效率而言,或许垂直元件较优;但就室内照明中的一般办公室工作照明、阅读照明及未来家用灯泡置换照明市场的製造成本而言,台湾目前平面式晶片则在性价比上远优于国外大厂。另外,在晶片端的应用结构设计创新,除了由製程改善去创新整体晶片效益外;交流电(AC)LED的诞生,使LED照明应用不仅有直流晶片串并联的选择,而能有交流市电直接驱动,因此可减少变压器的成本、产品内部空间、驱动电路规格迥异、变压器效率损耗及品质寿命等问题,大大简化模组及产品设计端的问题。然而目前在市场消费端面临的创新所衍生的其他问题也随之而来,其一为产生因创新导致消费者出现陌生的疑虑,而在消费行为上迟疑胆怯,此消费群未必是终端消费大众,而是LED照明产品供应链中的中下游购买者,其会对产品因陌生而迟疑、对交流电性的不了解或对产品风险的不确定性,而不敢创新产品的开发;其二是创新令消费大众观望,但却令消费族群中的嚐鲜族雀跃。然而前两者问题可在LED中下游供应链中透过创新设计及严谨的测试手段釐清疑虑,进而创造产品市场区隔和竞争优势。

创新封装设计需求日益殷切

封装设计以早期的灯源型态到塑料无接脚晶片承载封装(PLCC)侧面(Side View)或上面(Top View)型态,均以单晶或多晶片封装型式存在,驱动电流在120毫安培以下居多,早期以3C消费性电子产品如手机萤幕背光、数位相框背光、笔记型电脑萤幕背光等,但进入到一般照明后,仍有众多厂商以小瓦数PLCC封装元件作为光源,再结合多颗光源实现灯具产品的光源模组(图3),在LED光源封装并未应用到创新的设计。

图3 多颗LED光源组合的照明模组

创新投射/泛光型封装须面面俱到

对于泛光型灯泡或聚光型光源,如E27型的球泡灯、PAR灯、AR111、MR灯、镶入崁入式筒灯、轨道头射等光源产品而言,会在LED封装光源上趋向于单点高流明输出(投射型)(图4)/多点组合输出(泛光型)(图5)、高演色性(CRI》80)、低热阻係数(《3k/W)、光色温的均匀度、增温下的色温偏移、长寿命/高可靠度等,如何从封装(图6)角度创新达到市场需求,可分别说明如下:

图4 单点高流明输出

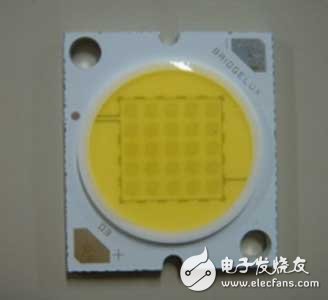

图5 多点组合输出

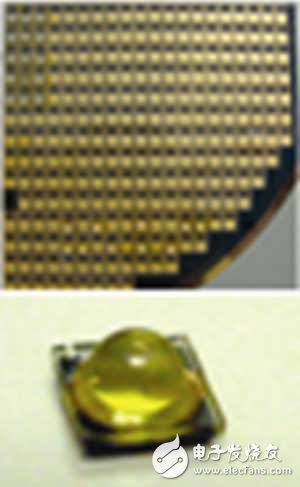

图6 晶圆级(Wafer Level)硅晶片封装

在实行创新前,要先清楚产品最终的目标,达到满足预期市场上对LED封装光源规格趋势。

首先,须选定最适当的晶片,了解晶片结构、晶片光电特性与晶片性价比,再来设计最佳的封装结构。目前高功率45密耳(mil)以上晶片封装,在350毫安培电流驱动下,可以达到每瓦150至160流明,今日台湾晶片在各国其他大厂的竞争下,更可做出绝对优于国外厂家的每美元160流明的规格。

其次,固晶上必须选用最佳晶片贴着(Die Attachement)材料及製程技术,用高导热硅胶、银胶(》15W/mk)甚至以助銲剂(Soldering Flux)銲锡(Cu-Sn-Au),将晶片銲接在金属基板,更或者以共金(Eutectic Bonding)製程将晶片熔接于硅晶片上。这些固晶製程的选用,都在于降低晶片节点温度,提高在相同电流下的电光转换效率和增加光效能,降低材料老化造成日后光衰的比例,以及提升固晶接着的可靠度。 此外,封装单体载板(Substrate)的选用设计,过去以低功率的支架(Leadframe)为主,渐渐走入高功率的金属支架(Metal Slug),在进入低温共烧(LTCC)陶瓷(Ceramic)、高温共烧(HTCC)陶瓷、晶片直接固定在各式金属基板(Chip on Metal Board),再到晶片固定在8吋硅晶片上,随着功率不断增加、光型的要求、单位面积内的热密度(Thermal Density)提高,对于封装晶片载板设计的选用,必须去创新开发更能加速热传导、更能萃取光输出、更能减低材料变异而产生老化衰减的材料。在结构设计上要因选用晶片的不同而有所改变,如此才能达到封装整体效能的最佳化,并不是购买一般支架或公板陶瓷放入最大转换功率(Power Flux)的晶片,即可封装出最佳光效能元件。

另外,在现今LED照明应用,虽有各种颜色的装饰应用,但最主要还是以白光为主,然而产生白光的方式不外乎红绿蓝光混光、紫外线激发红绿蓝萤光粉,或最为普遍的蓝光加黄色为主的萤光粉。但谈到创新,在此特别针对叁个方向略述,其一为高演色性(CRI),CRI大于80甚至于大于90,必须在萤光粉材料做创新开发。对于封装研发而言,必须进行各波

- LED 无所不在(04-25)

- 汽车应用中的LED照明方案(04-29)

- 亿光电子发表LED照明省电计算器App(08-11)

- LED照明产品光电色性能检测方法研究(09-30)

- 长运通光电范宁宁:价格与质量成阻碍LED照明普及拦路虎(09-22)

- 普瑞光电改善COB技术 LED阵列每流明单价大降(11-06)