随车压实度实时检测系统研究

摘要:在借鉴传统检测方法的基础上,根据压路机振动信号与压实程度的相关关系,提出了一种随车压实度实时检测系统。该系统利用振动传感器采集压路机振动信号,并将该信号进行A/D转换,放大、滤波,在时域和频域进行数字信号处理,进而提取出压实度实时数值。通过大量现场试验验证,本系统计算出的压实度值与传统压实度检测结果。具有高度的一致性和准确性。

压实作业是道路施工作业的一个重要组成部分,有效的压实能够显著的提高路基、路面的承载能力和稳定性,防止渗透,消除沉陷。实践证明,以高标准进行路基、路面的压实,是保证路基、路面应有强度和稳定性的一项最经济有效的技术措施。

压实过程检测技术是确保压实质量的关键环节,为了实时、准确的检测材料被压实的情况,分析现有压实度检测方法,利用压路机振动信号与压实程度的相关关系,采用数字信号处理算法,设计出随车压实度在线检测系统。

1传统压实度检测方法

传统的压实度检测方法分为破坏性试验检测方法和非破坏性试验检测方法。

1.1破坏性试验检测方法破坏性试验是指在测量土层或材料层的密实度和含水量之前,需要对被测量层进行一定程度的破坏,以采取样品。常用的破坏性试验主要有两种--灌砂法和环刀法。

1)灌砂法灌砂法是利用均匀颗粒的砂去置换试洞的体积。该方法可用于测试各种土或路面材料的密度,它的缺点是:需要携带较多量的砂,而且称量次数较多,因此它的测试速度较慢。

2)环刀法用环刀法测得的密度是环刀内土样所在深度范围内的平均密度。它不能代表整个碾压层的平均密度。只有使环刀所取的土恰好是碾压层中间的土,环刀法所得的结果才可能与灌砂法的结果大致相同。另外,环刀法适用面较窄,对于含有粒料的稳定土及松散性材料无法使用。

1.2非破坏性试验检测方法在压实度作业现场所使用的非破坏性试验主要有核子法和落锤法。

1)核子法核子法是利用放射性元素测量土或路面材料的密度和含水量。这类仪器的特点是测量速度快,需要人员,但其放射性对人体会产生不好的影响,而且设备造假很高,所以在施工中被使用的较少。

2)落锤法落锤法是利用落锤的冲击使土体产生反弹力,并利用低频测出土体响应值的一种不测含水量就能得到路基压实度测试仪器。落锤法检测检测速度较慢,检测精度受被检测点的直接影响。

传统压实度检测都属于抽样检测,即只用几个检测点的压实度值代替整个压实路段的压实度,很难反映道路上每一点的压实情况,容易造成漏检的现象。

2随车压实度实时检测原理

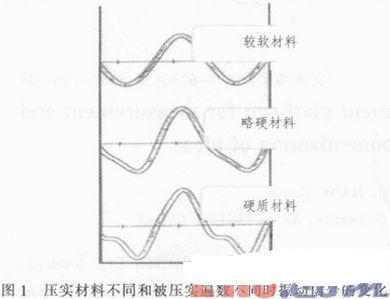

经过大量压实作业验证,当振动压路机以一定的频率和振幅对被压实材料进行振动压实时,随着被压实材料的不同和被压实遍数的不同,其振动信号会发生如下图1所示的变化。

理论上,在压实作业过程中,随着压实遍数的增加,被压实材料的密实度会逐渐增加,其硬度会逐渐上升,而实际上,当压实遍数过多时不但不能使材料密实度进一步增加,反而会使表面的材料被振松,影响被压实材料的密实度。因此,振动信号所反映出的被压实材料硬度的信息间接的反映出该材料密实度的变化,因此采集振动压路机的振动信号,并对其进行分析、处理和拟合,将能得到被压实材料的密实度情况。

3随车压实度实时检测系统硬件设计

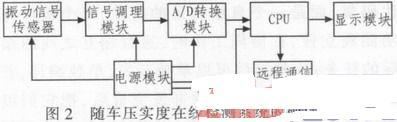

根据振动信号与被压实材料密实度,即压实度之间的相关关系,设计系统硬件系统如图2所示。

硬件系统主要由振动信号传感器、信号调理模块、A/D转换模块、CPU模块、显示模块、电源模块和远程通信模块组成。

其主要工作过程是:振动信号传感器采集到振动压路机的振动模拟信号,并将该信号送入信号调理模块进行去噪、放大、滤波等处理,然后送入A/D转换模块进行模/数转换,转换后的数字信号被送入CPU单元,在CPU单元被进一步分析和处理,最终得出压实度值,被显示到随车的显示器上,供压实作业人员实时察看压实状况。

4随车压实度实时检测系统软件设计

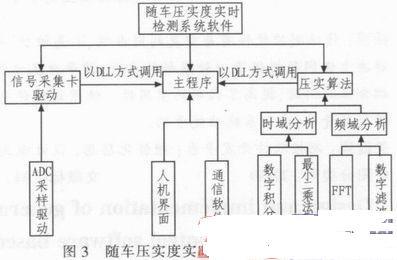

随车压实度实时检测系统的软件部分包括信号采集卡驱动程序的开发、压实算法程序设计与实现和主程序的实现。软件结构框架如图3所示。

随车压实度实时检测系统主程序的设计主要包括人机界面的设计和通信软件的设计,压实算法主要从时域和频域对信号进行积分、拟合、傅立叶变换和数字滤波,得出压实度信息。信号采集驱动和压实算法都是通过dll方式被主程序调用的。

5实验结果

测试通过施工现场试验,结合现场灌砂法检测压实度试验,对随车压实度在线检测系统的稳定性、可靠性、准确性进行验证。试验内容及试验步骤如下:在摊