混合动力汽车功率模块的功率损耗计算和热仿真

确定?T发生数

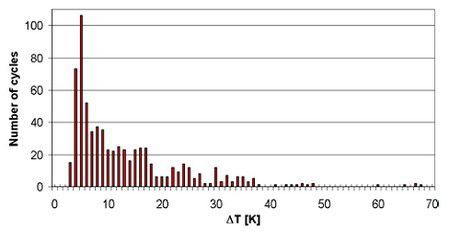

主动循环:图6所示为一个风冷系统中的二极管,特定温度波动的发生次数。幅度低于3 K的温度波动被忽略,因为这种温度波动不会明显缩短组件使用寿命。多数温度波动都低于30°K.温升。只有很少的循环会出现更高的?T。只观察到5次?T > 60°K的显著温度波动。这些温度波动是图5中的峰值。

图6:二极管:在一个行驶循环中,不同?T(α=454W/m² K)的循环次数

叠加在主动温度波动上的,是工作环境造成的被动温度波动。

被动循环:在工作过程中,冷却系统温度升高也会导致温度波动,在计算组件使用寿命时,必须考虑这种温度波动。

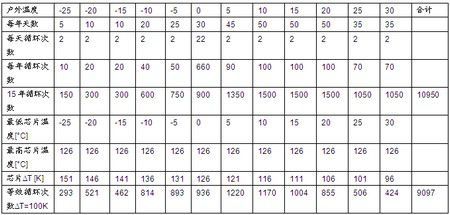

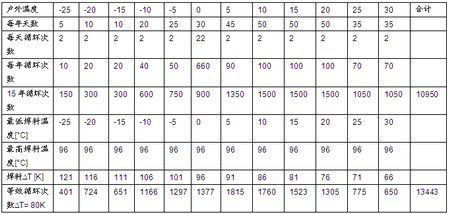

假定汽车的使用寿命为15年,每天2个循环,功率模块总共要经历10950个循环。环境温度如表1所示,户外温度从5天-25℃到35天309℃。

表1:环境温度影响工作温度,温升引起冷却系统温度升高,而导致被动温度波动将温升序列的温度波动定义为:行驶循环中的最高温度,与开始时环境温度的温差。(参阅表3)

在可靠性试验中,对器件施加多个不同的温度波动是不现实的。因此,必须确定一个标准?T。

从汽车工况循环到到功率模块试验循环

焊接疲劳加速老化计算

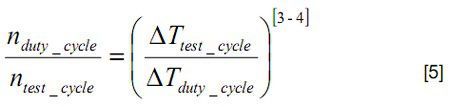

机械疲劳、材料疲劳或材料变形等模型,通常有与机械应力循环或温度变化相关。使用这种被称为(改良)Coffin-Manson模型的模型,来模拟功率模块反复开关,产生的温度循环,所导致的焊接或其他金属中的裂纹增长。这种经常被引用的等式的式子清楚地表明,结点温度波动幅度很大时,疲劳会导致器件过早发生故障。这个等式的派生等式是两个不同热循环温差范围(?Tduty_cycle和?Ttest)故障循环次数之间的关系[14]。尽管该参考资料提到的是不同的指数,本计算采用的指数是3.3。该模型的式子如下:

可以从曲线的?Tduty_cycle对应的负载循环次数nduty_cycle,计算出特定?Ttest对应的等效循环次数ntest_cycle。

焊接线加速寿命计算

等式6所示为特定负载条件(电流I、结点温度Tj、工作时间ton和温度波动?T)计算等效循环次数的公式。

这个方程式也包含了不同温差的比率,但根据大量试验的结果作了修改[15]。

等式7基于等式6,所有任何负载循环i的p变换的总和,得出等效试验循环次数(条件:?Ttest=100K、Tj,min=50°C、ton, test = 2s 和参考电流Itest = 400A)。

参数差异性

冷却条件

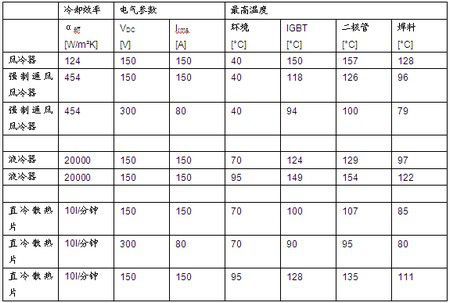

冷却能力:比较了2个风冷系统,1个液冷系统和1直接冷却(带针式散热器的液态冷却系统)系统。

对于风冷系统和液冷系统,假定功率模块底板与散热器之间涂抹了导热硅脂。

通过散热片和模块间的热传递系数α,比较两种冷却系统的冷却能力。(参阅表2:α = 124 W/m²K – 冷却能力较弱的风冷散热器;α = 454 W/m²K – 强制风冷散热器;α = 20000 W/m²K – 冷却能力较强的液冷散热器)

表2:系统参数变化

为了实现从功率模块到散热器的理想热传递,在功率模块底板配有鳍片散热片。这种类型的模块直接安装在开放式液冷散热器上,鳍片直接接触冷却剂。因此,无需使用导热性较差的导热膏。由于底板直接接触冷却液,未定义α值。在这种情况下,冷却液流速表示不同的冷却能力。

图7:带鳍片散热片的底板(HybridPACKTM2)[16] [17]与平板式底板示例

环境温度:如第2.6节所指出,对于风冷系统,最高环境温度设置为40°C,对于液冷系统则定义为70°C/95°C(表2)。

电气参数

电池电压:许多汽车制造商都更倾向将轻度混合动力/电动汽车的动力电池,设定为较低的电压。通过增加电池电芯数量可以实现更高电压,但这显然会导致成本和电池重量的增加。为了了解电池电压VDC对系统的影响,比较了两套电气参数(表2)。

结果

如图1所示,行驶循环过程中温度波动包括,功率模块运行产生的主动温度波动,和工作环境造成的被动温度波动。对于芯片来说,必须考虑IGBT和二极管的最糟情况条件。5次循环最高负载都在二极管上。因此,以二极管为例分析最恶劣情况。

功率循环:对于绑定线焊接脱落的寿命计算,绑定线的最高温度设置为最高芯片温度Tj max。寿命循环建模可以计算在被动/主动循环下的等效功率循环次数。

通过利用等式7,计算出图6中给出的?T次数,并推导出等效主动循环次数。与被动循环类似,行驶循环次数被设置为10950。

为了计算被动循环应力的等效试验循环次数,对表1中的循环次数进行了转换。结果如表3所示。

表3:二极管功率循环:计算代表被动温度波动的等效循环次数

热循环:与3.1节中描述的被动/主动温度循环转换,采用了类似的过程。

从行驶工况循环可计算得出焊接层的最高温度(图5)。

表4:焊接层热循环:被动温度波动的等效循环次数