如何避免EOS发生?这些特别的设计给你指点迷津

轴设定为100μA/div,同时设定其功率限制为0.5W。让水准轴的电压缓慢增加,最后会看到波形在电压大约为25.5V的地方突然上升,这意味着RT7285C VIN端的ESD保护单元的击穿电压为这个值。由于曲线测试仪的功率是受到限制的,流过ESD保护单元的电流不会太大(<1mA),这样的测试不容易对IC造成损害。

由于ESD保护单元的击穿特性是很陡峭的限幅状态,超过其限幅水准的任何输入电压很容易就会导致大电流的出现,并且会在ESD单元中产生巨大的功耗,这将快速导致毁灭性的效果。假如我们在测试中加大曲线测试仪的电流设定和功率限制值,很容易就可以将ESD单元毁掉,我们在此时将看到击穿特性的突然坍塌,此后,该元件将在VIN- GND之间表现为低阻特性。

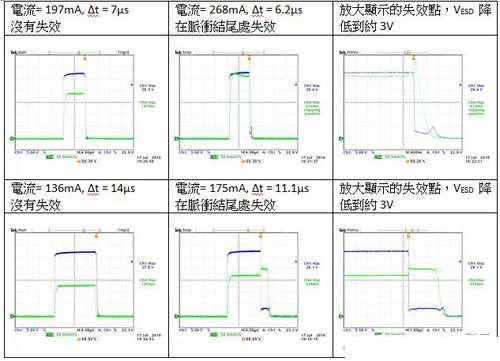

通过将脉冲电流施加给受试元件,我们有可能将ESD保护单元的失效点更精确地测量出来。测量中所用的电源电压需要高于ESD保护单元的击穿电压,电流脉冲的宽度和电流的幅度可以通过精确的调节以寻找到ESD保护单元在不同电流水准和不同脉冲持续时间下的不同的失效点。图2为在25℃环境温度下对RT7285C用电流脉冲进行击穿测试的波形。

图2 RT7285C进行击穿测试示意图

从失效发生的测试波形中,ESD单元能够承受的最大冲击能量可以被计算出来:当用6μs的268mA脉冲(7.6W峰值功率)时,造成元件失效的冲击能量为47μJ;当用11μs的175mA脉冲(4.9W峰值功率)时,造成元件失效的冲击能量大约是55μJ。

造成元件失效的冲击能量与元件的温度是高度相关的,温度越高,能够造成失效的冲击能量也越少。无论如何,在这种EOS的测试当中,造成元件失效的能量总是明显高于普通的人体模型ESD测试当中的能量。

图3显示的是将上述测试中失效了的元件打开??以后看到的景象,ESD单元显示出烧毁的痕迹,ESD单元与地线之间的连接路径上也出现了烧痕。另外,与ESD单元临近的上桥MOSFET区域也显示出一些受损的痕迹。所有的迹象都在表明ESD单元区域受到了严重的热损伤。

图3 测试失效元件将受到严重热损伤。

须要注意的是,上面的这些输入电压过应力都是在IC处于不工作的模式下加上去的,此过程中只有ESD单元处于活动状态,最大电流也受到了限制。因此,矽晶片所受到的损伤也是相对不算大的。

电源热插拔易造成IC受EOS冲击

一种造成电源IC输入端受到EOS冲击的常见原因是电源的热插拔事件,这种事件发生在处于开机状态的电源被引入一个系统的时候。这种系统的输入端通常含有低ESR的陶瓷输入电容,它们与电源引线的电感一起发生谐振,可以导致高压振荡讯号的出现。

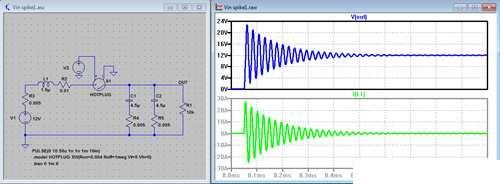

出现在系统输入端的电压振荡讯号的幅度与很多因素有关,包括:电源供应器的内阻,引线的电阻和电感量,开关S的电阻,输入电容C1、C2的电容量和它们的ESR的大小。作为一个例子,我们假设12V电源供应器具有很大的输出电容,而电源引线的长度为1.2m并且具有很低的电阻,开关S的阻抗也是很低的,C1、C2是10μF/25V X5R 1206的MLCC。

电源引线的总电感大约为1.5μH,包括连接器在内其电阻约为10mΩ。两只电容在12V直流偏置下的实际总容量约为9μF,而且它们各自的ESR约为5mΩ。图4显示了热插拔事件发生在这样的输入电路时的振荡过程的模拟结果。

图4 热插拔于输入电路时之震荡过程模拟示意图

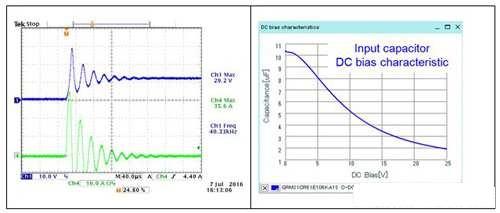

从模拟结果可以看到,这样的热插拔过程导致的输入电流高达大约30A,由引线电感和输入电容导致的电压振荡波形的峰值几乎可以达到直流输入电压的2倍。图5显示的是对同样的电路进行热插拔测试的情形,其中的开关S被换成了MOSFET,该MOSFET是用脉冲发生器驱动的,目的是让热插拔的动作变成是稳定的,同时也是可以重复的。

图5 运用MOSFET进行热插拔测试。

测试的结果显示在图6的左侧,从中可以看到,实际的热插拔事件导致了比理论上更高的振荡电压峰值,这是由于MLCC输入电容在直流偏置电压下的电容量的非线性变化导致的,它的这种特性在图中的右侧显示出来。当电容上的电压升高时,它的电容量会下降,对其充电的电流进入更小的电容后就会得到更高的电压。在此案例中,12V电源的热插拔事件能导致大约30V的最高电压峰值。

图6 MOSFET热插拔测试结果示意图

现在将同样的热插拔方法应用到由RT7285CGE构成的12V转5V的标准应用电路上,再来测试此期间的IC输入电压和输入电流,看看会有怎样的表现。通过缓慢增加直流电源的电压,我们就能看到不同的输入电压峰值下导致的不同的IC输入电流。在IC的工作模式下,IC在启动过程中会有一个电流峰值出现,这是由IC的

- 赛威科技新一代700V PWM控制器实现50mW超低待机功耗(10-17)

- 用于LCD HDTV面板的多路输出电源IC(02-01)

- 意法半导体(ST)推出全新电源IC,在AMOLED显示器上实现高端移动上网和视频体验(09-08)

- DIALOG最新AC/DC电源IC采用40W功率设计实现高达60W峰值功率(09-14)

- 新日本无线推出内有电压自动校正功能的USB充电用电源IC(06-24)

- 瑞萨电子推出低导通电阻的智能功率器件来替换汽车应用中的继电器(02-25)