ADI:双器件架构模拟控制器让锂电池测试更加环保高效

锂电池以其高能量密度、小体积取胜于铅酸电池,目前得到了越来越广泛的应用,小到手机、可穿戴设备,大到无人机、电动汽车,它的身影无处不在。随着全球对能源消耗问题越来越关注,锂电池的应用范围还会继续扩大。然而锂电池制造程序非常复杂,包括电极生产、堆叠结构和单元装配等,然后执行电气测试,以便评定电池容量和性能。之后还要评定电池在工作中的容量,即额定值。为了便于锂电池执行这些电气测试,ADI推出了一款集成式解决方案。

ADI亚太区精密仪器业务部系统应用工程师李强介绍,"这款方案由两种组件协同工作,不仅具有能源循环能力,而且性能成本远远优于目前的充电电池化成与分容系统解决方案。AD8450/1精密模拟前端与控制器以及ADP1972降压/升压PWM控制器能为充电和放电周期带来能效优势,两者均通过PWM控制器提供电流,并将其引导回电网或对其它电池充电。"

基于PWM架构:环保、高效

锂电池按照容量可以分为三种:低容量,电流在10A以内,主要用于手机、摄像机、混合动力汽车;中容量,电流分布在10A、20A、30A,主要用于电脑、电动摩托车、电动汽车;高容量,电流分布在30A-120A,主要用于电动汽车。但是不论锂电池的容量大小,都需要进行测试才能出厂使用。一般小容量的电池采用线性测试设备,效率低下,精准度也不高,如果这种测试设备也同样用于高容量电池测试,就会在充电阶段消耗大量功率导致效率低下,而且会给设备硬件设计带来相当严重的热问题。李强解释,"AD8450/1和ADP1972解决方案基于PWM架构,有助于解决这一问题,而且PWM构架还能帮助用户把更多电池能量送回电网或其他测试通道进行充电。与线性构架相比,这种方案更加环保高效。"

"AD8450/1+ADP1972解决方案可以适用于低、中、高三种容量的锂电池,效率超过90%,精度可达到0.05%。"

高度集成:缩小体积,减少运营成本

对于锂电池生产厂家来说,最关心的就是成本和可靠性。市面上的锂电池测试方案也有分立器件组合方案,可能会用到十个以上的器件,李强介绍,"这套解决方案与其对比,只用到AD8450/1和ADP1972两颗芯片,高度集成,因此设计尺寸大大减小;而且可以在多个通道间共享成本更低的高精度DAC和ADC,因此降低总系统成本,减少周围功率元件的尺寸,同时将开关频率提高到300KHz,在通道间加入相移同步可减少输入滤波;同时为用户提供设计工具和全部参考设计,最大程度降低开发成本,降低用户设计难度,缩短开发周期。"

如何实现多个通道间共享DAC和ADC?

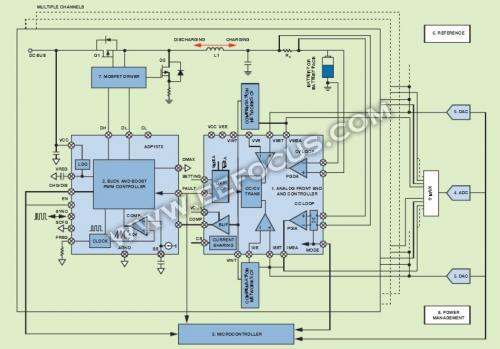

AD8450/1+ADP1972解决方案工作原理图

可能很多用户对于多通道共享DAC和ADC都存有疑问,从AD8450/1+ADP1972解决方案工作原理上可以找到答案。李强表示,"如上图,主要包含两个功能:一是对电池充电,二是对电池放电,这由AD8450/1和ADP1972的模式信号决定。每个功能有两种模式:恒流(CC)模式和恒压(CV)模式。两个DAC通道控制CC和CV设定点。CC设定点决定充电和放电两个功能的CC模式下环路中有多少电流。CV设定点决定环路从CC进入CV时的电池电位,同样适用于充电和放电两个功能。精密模拟前端和控制器AD8450/1利用内部差动放大器PGDA测量电池电压,并利用内部仪表放大器PGIA和外部分流电阻(RS)测量电池上的电流。然后,它通过内部误差放大器和外部补偿网络(用于确定环路功能是CC还是CV),将该电流和电压与DAC设定点相比较。在该模块之后,误差放大器的输出进入PWM控制器ADP1972,以确定MOSFET功率级的占空比。最后是构成完整环路的电感和电容。本部分的说明针对充电和放电两个功能,因为ADP1972是降压和升压PWM控制器。"

"本方案中,ADC获得环路电压和电流的读数,但它不是控制环路的一部分。扫描速率与控制环路的性能无关,因此一个ADC就能测量多通道系统中大量通道的电流和电压。DAC也是如此,因而可以使用低成本DAC来设置多个通道。此外,单个处理器只需控制CV和CC设定点、工作模式及管理功能,因而它可以与许多通道接口。"李强强调。

原创报道,谢绝转载!

AD8450 ADI ADP1972 PWM架构 相关文章:

- ADI 样片最快三天送至客户(07-19)

- 中国IC产业急速转型,ADI加大免费样片投入应对研发需求(12-27)

- ADI推出业界最低功耗模拟微控制器(06-08)

- ADI推出适合汽车视频的高速视频放大器(06-15)

- ADI打造绿色MEMS(06-27)

- ADI推出开关稳压器简化负载点设计(07-19)