浅谈ALIVH技术以及在手机上的应用

摘要:ALIVH板在板层结构和构成材料上和传统的多层板有很大的区别,本文详细介绍了ALIVH技术以及在手机上的应用。

关键字:全层导通孔构造的积层多层板 高密度互连板 高密度互连积层多层板

1、前言

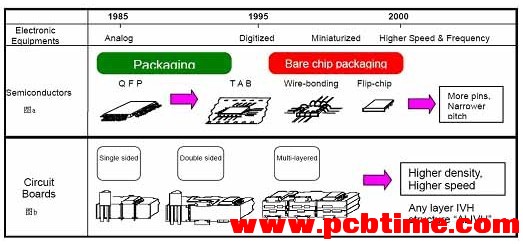

随着电子技术的飞速发展及电子产品朝着微型化,轻便化,多功能,高集成,高可靠方向发展,半导体部件封装也向这多引脚细间距化飞速发展(如图1a),相应的搭载半导体部件的PCB 也朝着小型轻量化和高密度化的发展(如图1b)。为了适应这种发展的要求,松下公司电子产品部开发出全层导通孔(IVH)构造的积层多层板-ALIVH(Any Layer IVH Structure Multilayer Printed Wiring Board)技术,并批量应用于松下通讯工业公司开发制造的手机中,采用可以进行高密度布线,使基板重量消减了60%,制造出的手机的体积也减少了30%,取得了很好的效果。

图1器件及PCB的发展趋势

若按结构和制作方法区分,高密度互连积层多层板(BUM),可分为有芯板(基板+积层的层)BUM和无芯板(全积层)的BUM。前者以HDI技术为代表,这在现在国内的手机PCB生产上大量使用,而ALIVH技术则是后者的代表,目前在日系手机上使用广泛。后者没有芯板和积层部分的区别,可以在所有的布线层之间任意的形成IVH导通孔,比前者可实现高密度互连等级更高。本文叙述了ALIVH技术以及在手机PCB设计生产上的应用。2、ALIVH技术

2.1Alivh板特点

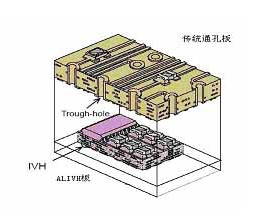

现在电子产品普遍使用的pcb分两类,传统的通孔多层板和高密度互连积层多层板(BUM)。采用ALIVH技术的PCB是属于BUM的一种,是无芯板的BUM。如图2所示,传统的通孔多层板是采用机械钻孔加工和孔径电镀来实现层间电气连接的。因为器件贴片焊接的原因,这些通孔是不能打在器件的焊盘上的,必须从焊盘引线打孔,这些孔白白浪费了许多PCB的有效面积。这对于PCB的小型化,设计的合理性,高速电路适应性等产生了巨大的困难。ALIVH技术的特点就是不用芯板和不用孔化,电镀方法来实现层间电气的互连。也就是说,它不采用目前常规的生产工艺法去生产较低层间互连密度的芯板,而是一开始便以甚高密度的层间互连的方法来生产BUM。如图3所示,在它的组成结构上,没有芯板部分和积层部分的区别。它可以在所有布线层之间的任意位置形成IVH(内连导通孔)。所以采用ALIVH的PCB的整体层间互连密度是相同的,可以达到更高密度的互连等级,有利于PCB向小型化,高密度化及高可靠性化方向方展。

图2 对比

图3 组成结构 2.2Alivh制造中的关键技术

如图4 所示,在ALIVH制造中有3个关键技术,分别是层间基板(也就是半固化片)材料、激光钻孔技术和层间充填导电胶技术。

图4 关键技术

2.2.1基材ALIVH板的层间绝缘基板的材料有两种:一是标准的ALIVH采用芳族聚酰胺(Aramid)不织布还氧树脂作为基材的,二是松下公司2002年开发的新的ALIVH技术ALIVH(G-type),采用玻璃还氧树脂材作为基材,这两种材料的基本特征如表1,从表可知芳族聚酰胺(Aramid)不织布还氧树脂是具有低热膨胀系数、低介电常数、高耐热性、更轻便等优良特性的绝缘材料,而玻璃还氧树脂材比芳族聚酰胺(Aramid)不织布还氧树脂表面机械强度高,剥离强度高,吸湿性更好,不容易受潮。

表1基本特性

2.2.2钻孔技术

传统的通孔多层板的导通孔的加工一般采用数控钻床机械钻孔技术,理论上ALIVH的制造上也可以采用这种钻孔方法,但是因为ALIVH板要加工的过孔很多,很小,而且多为盲埋孔,所以成本太高,性价比很低。因此ALIVH是采用高速的脉冲振荡式的激光钻机进行微细导通孔的加工,它的钻孔效率比数控钻床高20倍。前面说过了,ALIVH板的层间绝缘基板的材料有两种,材料特性不一样,因此要根据不同的材料来选择激光钻机的机型,如果式芳族聚酰胺不织布还氧树脂,可采用目前较为成熟且被普遍应用的CO2红外激光机来进行过孔加工,而玻璃还氧树脂材则采用功率更大的UV紫外激光钻机进行过孔加工。

2.2.3过孔电气互连技术

ALIVH的过孔电气连接技术可以说是它区别与传统多层板及其他BUM板的关键技术,它不是象其他板那样通过孔的金属化和电镀方法形成电气互连的,而是采用铜粉(或其他少量的金属粉末)、硬化材料、环氧树脂材料等组成的导电胶阻塞微小孔来实现电气互连的。充填导电胶大多采用不锈钢模板刮印的方法,把导电胶刮压入孔中,接着在其两面加上粗化后的铜箔(一般为1/2OZ厚度),然后在高温环境下进行层压,使得绝缘基板的材料和导电胶中的树脂固化,并和铜箔粘合在一起,这样便形成了两层之间电气的互连。由于没有电镀铜层,仅仅由铜箔构成导体,导体厚度就一样高,有利于形成更精细的导线。图5表示了一个6层ALIVH板的剖面图,图中的IVH孔中就充填了导电胶。

图5 板剖面图

2.3制造流程

图6 制作流程

如图6所示,基材开料后,首先是利用激光钻机在上面进行钻孔工作,钻出的孔径一般在0.2毫米左右(最小可以是0.15mm)。然后采用不锈钢模板刮印的方法,把导电胶刮压入孔中,接着在其两面加上粗化后的铜箔(粗化后的铜箔粘合强度更高),并在高温真空的环境下进行热压合,使得绝缘基板的材料和导电胶中的树脂固化,并和铜箔粘合在一起。再按常规的图形转移或直接成像的技术进行铜箔蚀刻,得到所需的电路图形,这样就制作出一两层的ALIVH板。如果以上述的2层板为芯板,其上下各加一层处理后板间基材(经激光成孔和充填导电胶),再在两面各加一层经粗化处理的铜箔,层压蚀刻后便可获得4层的BUM板,以此类推,便可以制造出六层板,八层板等。2.4 可靠性

ALIVH的层间电气互连不像常规PCB和有芯板的BUM那样,其层间电气互连是通过孔金属化和电镀实现的,而是通过小孔堵塞导电胶的方式。因此,采用这种新的工艺技术,其可靠性和应用性是值得重视的。表2就是ALIVH技术层间可靠性测试的一些数据。

表2层间连接可靠性

从表中可知,采用导电胶的层间电气连接电阻可小于1mΩ,在高温试验,低温试验,高湿试验等中都显示很好的可靠性。由于导电胶采用铜粉和环氧树脂等材料组成,因而与基板材料能兼容,其固化收缩小于基板材料,形成高致密的金属导电柱,使得层间连接呈现出好的结合力。在高低温循环试验,热油试验,回流焊等热冲击试验中,其阻值的变化也在20%以内,性能十分稳定,并符合无铅化焊接的要求。2. 5 应用场合

因为ALIVH板和传统多层板的制造工艺,板的特性,等有很大不同,在选择ALIVH技术时要考虑到以下两点。

2.5.1 推荐使用ALIVH的场合

2 有高密度封装器件,需要高密度布线的板子。

2 现有板子上增加新的功能模块,使得原来的PCB制造方法不能满足要求

2 要求板子重量轻

2 射频布线要求复杂,传统板不能满足要求的板子

2 为赶时间,需要用EDA软件自动布线的板子

2.5.2 不合适用ALIVH的场合

2 布线密度很低的板子

2 面积很大的板子

2 有高压及强电流电路的板子,如电源板

2 需安装较重器件的板子

1. ALIVH技术在手机的应用

3. 1 必要性和可行性分析

手机PCB板的特点是,轻巧,布线布局密度高,射频布线要求复杂,符推荐的ALIVH应用场合,因此在手机PCB设计中采用ALIVH技术,是十分合适的。

目前国内手机PCB生产主要采用HDI工艺的BUM,所谓HDI (High Density Interconnection)板, 中文叫高密度互连板。由于它是以传统工艺制造刚性核心内层,然后在在一面或两面再积层上更高密度互连的一层或两层,因此是一种有芯板的BUM。由于是在常规PCB表层逐层叠加,所以也称表层层压电路板(SLC)。 目前国内大多厂商可以生产“1+c+1”型积层板,也有部分厂商可以生产出“2+c+2” 型积层板。

表3 ALIVH和HDI技术的特征比较

表3就是ALIVH与HDI技术的特征比较,从表中可知,alivh的最大优势就是设计自由度大大增加,可以在层间随意打孔,而HDI工艺不能做到这点。一般国内厂商做到最复杂的结构也就是HDI的设计极限为二阶HDI板,以8层板为例,可打孔的结构为LAYER1-2、LAYER1-3、LAYER3-6、LAYER2-3、LAYER6-8、LAYER7-8、LAYER6-7、LAYER1-8,其中LAYER6-8和LAYER1-8的过孔由于是采用机械钻孔,孔径是0.3mm的,这种结构比起ALIVH技术的任意打孔,内层核板的孔径也可用0.2mm的微孔还是有很大差距的。一般来说alivh结构的BUM的整体互连能提高30%-50%,这非常有利于手机产品的轻、薄、短、小化。图7表示就是一个线路简化的实例。

图7 设计简化实例

ALIVH除了在设计能力的优势外,在SMT贴片生产上,特别是BGA器件区域焊盘的焊接,见图8,由于alivh的成孔方式与hdi不同,alivh的孔导间通方式是通过导电胶的形式,器件焊盘表面是平整的,而hdi的孔导间通方式是先打孔再电镀,通过电镀层导通的,因此在表面焊盘打孔时会留下凹孔,会造成焊球空洞,影响焊接特别是BGA区域的焊接。国内手机生产制造商中兴和海信有部分产品采用了ALIVH技术,从批量生产反应来看,器件的虚焊率很低,焊接效果的确明显好于HDI的板子。

图8 实际焊接效果对比

3. 2 用alivh设计手机PCB

因为ALIVH的特性和制作工艺和一般的多层板不同,所以在手机上应用ALIVH技术设计PCB时,思路方法也和用HDI设计时不同,下面具体阐述一下设计用该技术设计的要点:

3. 2. 1 PCB板材选择及叠层设计

由前述可知,根据层间介质的不同,ALIVH板分标准的ALIVH板和ALIVH(G-type)板。ALIVH(G-type)板用玻璃环氧树脂代替了芳族聚酰胺(Aramid)不织布还氧树脂,成本较低,并且机械强度高,剥离强度高,防潮能力强,所以在设计手机PCB时,选择了ALIVH(G-type)板比较合适。

手机板根据复杂程度,一般分为6层板和8层板,厚度一般在0.6mm-1.0mm之间,图9就是一个8层ALIVH(G-type)手机板的叠层结构图。由图可知,各层间介质厚度为0.08mm,我们可以调整层间介质厚度来调整总的板厚,各层铜厚为0.5OZ,适合布线规格为线宽/线距0.1mm/0.1mm,如果要走线宽线距为0.07mm的走线的话,铜厚就要改为1/3OZ了。

图9 叠层结构

3. 2. 2 拼板设计手机板外形都比较小,为了提高PCB生产效率和SMT贴片的方便,往往会采用拼板的方式,一般以2联拼板和4联拼板为主。ALIVH是无芯板的BUM,机械强度会比传统的多层板稍差一点,因此,在设计拼板时,尽量做到以下几点。(1)拼板的长度控制在150mm到200mm之间,宽度控制在100mm到150mm,长宽比尽量协调,不能做细长的拼板外形。(2)采用邮票孔的分板方式,不能用V-grooving的方式分板。(3)为了增加机械强度,在空白区域铺实铜(4)单元板之间的支撑部分尽量的宽,拼板外延支撑部分要由10mm以上

3. 2. 3 电气设计

手机产品因为量大,对价格比较敏感,所以用ALIVH制作手机PCB时,为了提高生产的良品率节约成本,设计会选择0.2mm孔径(最小孔径是0.15mm)的过孔,外盘是0.4mm。布线时,要注意过孔和过孔之间,过孔和走线之间的的最小间距是0.1mm,过孔到板边及非金属化孔的间距需要0.4mm以上。一个过孔可过的最大电流是300mA,在处理电源和地信号时一定要打多个过孔,以达到分流目的。

ALIVH板布线的最小线宽线距是0.075mm,在手机设计上我们用到的线宽线距是0.1mm。走线到板边、走线到非金属化孔的间距一定要大于0.4mm,走线到过孔和器件焊盘的最小间距是0.1mm。ALIVH板的铜厚比传统的多层板铜厚要薄,电源走线的损耗阻抗要比传统的多层板大,因此,电源走线一定要很宽,最好采用铺铜的方式处理,增大线宽以减少电流损耗。另外各层走线空余处应尽量铺大面积铜,通过地孔和地平面相连,以取得良好的屏蔽效果,并可增加板子的机械强度,防止板变形。

ALIVH板焊盘的表面处理工艺普遍使用也有两种,一是表面沉镍金处理,二是选择性OSP处理,在手机PCB设计这工艺都可以使用,其中第一种使用更加广泛一些。

3. 3 产品保存

PCB板受潮,器件贴片过炉时PCB中的水气可能突然蒸发,产生气泡,影响使用性能,甚至造成板子报废。ALIVH板比较容易受潮,虽然手机上用ALIVH(G-type)板,防潮能力要比标准的ALIVH板好,但还是要特别注意这点的。成品的ALIVH板,是要真空包装的,产品存放环境应该严格控制在温度30°C以下,湿度70%以内,保存时间不要超过3个月。如果板子从包装带拆分了,就要在5天内使用。在手机贴片生产时,板子在过炉之前要进行烘板处理,125°C下烘1到2小时。

1. 结论

手机发展的趋势是功能越来越强大,而手机的便携性特点也要求手机的越来越轻巧,手机的集成度复杂度将变的越来越高。随着越来越多细间距,高密度器件在手机上的应用,ALIVH凭借其设计上的优势,将被越来越广泛的使用。