CC2640电量监控

呼唤大神@chenzhufly

电路呢

不是有一个端口补偿吗?其实我也不懂,就听过类似的东西

我也是的哦

您好。

我的项目也在用CC2640。关于电池电量方面,请教下。

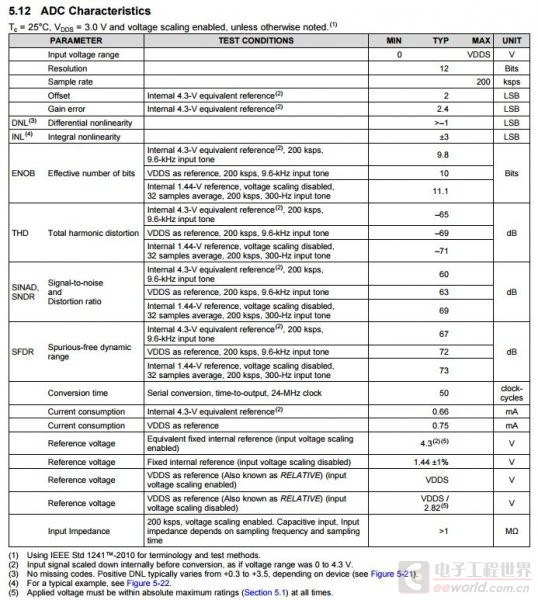

查看CC2640手册,其ADC参考电压是0~4.3V;似乎可以锂电池(<4.2V)直接接入,以监测其电量;但是文档中有提到最大输入电压不得超过绝对上限(4.1V)。这点比较困惑,到底以那个为准。

实际设计中,为保险起见,将锂电池分压后接入ADC。上下电阻均为100k,此部分电路将维持静态电流4.2V/200k=21uA。这点对于低功耗系统是较大的损耗。考虑从2个思路改进:

1)增大分压电阻,比如采用1M,或10M;

但查看CC2640数据手册5.12节,ADC的input impedence仅给了>1Mohm的范围值。猜测其在Mohm量级,因此分压电阻无法设置在Mohm级别,避免出现非线性变化。

2)不适用分压,而是锂电池电源通过二极管降压后直接接入ADC。

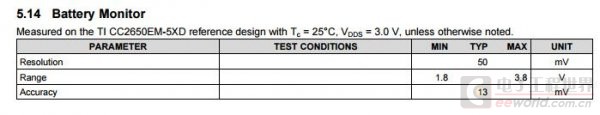

但查看CC2640数据手册5.14节,battery monitor给出的电压检测范围为1.8V3.8V。仅仅通过二极管降压的话,二极管的压降跟负载电流是相关的,一般很难达到0.7V,我实测过普通的肖特基管压降甚至低到0.2V。

两种方案都有缺陷,想请教下,您所采用的电池电量电路如何实现?

查看官方原理图,并无电量检测到部分。

突然意识到,您所称的电池电压检测,电池是纽扣电池?

@lzm1019 输入阻抗和分压是不是弄混了?

to 楼主:

这个问题很纠结么,两个板子差别0.2v,应该不是大问题,只要这个电压足够稳定,那就够了。

ADC这个东西采集的量还是和蛮多东西相关的,你的板子板材/走线。这些可能不是主要原因,毕竟package不一样,外部电源port也不太相同,细节可以参考手册。差异的0.2v可以自己修正一下,不是问题。

看了一眼手册,一些参数,注意一下

ADC范围和精度

电池电压监控,resloution

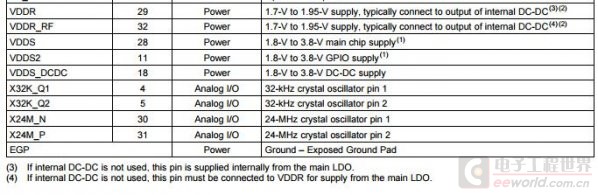

5x5 封装电源port

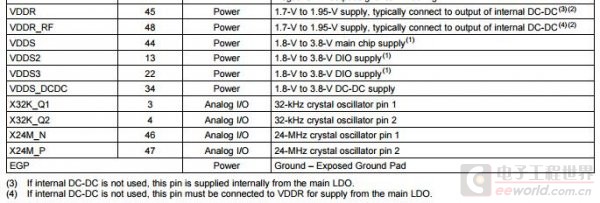

7x7 封装电源port

不过说实话0.2v的差异确实有点大,从芯片本身去分析这个问题可能不太妥当

当然主要可能还是得从板子和电路出发,在仔细测试看看,会不会有新的发现。

祝好。

to 楼主:

by the way

看一下注解的小字,是否有帮助。

输入阻抗和分压,弄混,何意?

==========

我之前提出了测压的2种方法,第一种,增大分压电阻的方法,以降低静态电流;

例如:

1)Rup=Rdown=100kohm,则I_q=4.2V/200k = 21uA;

2)若Rup=Rdown=1Mohm,则I_q=4.2V/2M = 2.1uA;

3)若Rup=Rdown=10Mohm,则I_q=4.2V/20M = 0.21uA。

上述情况下,V_ADC=V_BATTERY/2。但问题在于,上述计算时不考虑输入内阻的情况。

若假定Rup=Rdown=1M,且考虑输入内阻,则上述计算调整为:

1)若R_inner=1M,则R‘down = 1M/1M= 0.5M; V_ADC = V_Battery/3; I_q= 4.2V/1.5M=2.8uA

2)若R_inner=2M,则R‘down = 1M/2M= 0.67M; V_ADC = V_Battery*0.4; I_q= 4.2V/1.67M=2.5uA

3)若R_inner=10M,则R‘down = 1M/10M= 0.9M; V_ADC = V_Battery/2; I_q= 4.2V/1.5M=2.2uA

此时,静态电流明显降低;但因为内阻为范围值,ADC检测的分压无法确定。

我这有做CC系列的芯片分销,原装现货,优势价格,Q 122982582

请问楼主,这个问题最后是如何来解决的呢?我这里也是有这个需求,所以想了解一下,谢谢。