(活动结束)- “TI电源和我的设计之路” 分享人人都有礼

2012年 7月 5日到 7月 31日,快来发贴分享您在学习或工作中关于应用 TI电源产品的设计心得。快来分享,您无私的分享往往会给其他同仁的设计带来帮助,希望TI官方社区成为大家共同学习和探讨技术的一个网上家园!别等了,参与人人都有礼!

发贴要求(不符合下面要求将不具备获奖资格):

- 每篇主题不少于 200字;

- 仅限TI电源产品(包括之前国半NS的所有电源产品)

- 内容要求清晰、详细写出设计心得的具体过程(例如设计中使用哪款产品碰到的问题及其解决的办法和步骤。)

- 发表以跟贴形式,需为原创贴 (最好同时配上合适的图片或视频)

奖项设置

- 优秀分享奖(不超过50名)-拉杆包

- 阳光普照奖 – JEEP多用野外工具刀 (需满足上述发贴要求)

**一个IP地址只有一次获奖机会。TI拥有最终解释权。

经过TI工程师的评估,根据头贴中的评奖标准,现颁布获奖名单如下:

优秀分享奖:

dingping chen, Zuo Luo, Hong Gu, LIANGPING HU, Wei Liu, Xiao Fei Lei, gong cao, LEE LJ, alan chen, Johnny Wu, Kevin YE, licheng cao, Seven Huang, tom_yang, feifei zhuang, gang wang, ning gao, nwx8899, tom_jiang, wei Zhang, Wen Jing, yang han, zhan pang, jian tian, Harley Wang, ware, Heng Jia, yueguo qian, ethan chen

阳光普照奖:

Cool Star, dong lv, hongliang wu, Jie Tang, yongqing wang, Ping Tang, cheng wang, Mingjun Fu, William Pei, ning gao, huiying qi, geng liu, YUEDONG ZHOU, yuming xu, Jin Huang, xifeng dai, jacky zhang, caesar song, WangHongDong, gang jason, kun yang, baolei song, zhuling liu

这周五,我们物流公司将给大家发EMAIL确认奖品邮寄地址,经确认后,我们尽快把奖品寄到各位手中。再次感谢大家对TI产品的关注、信任和无私的分享!

TPS65251使用体会

无论哪种设计都离不开电源电路,随着设计复杂度的提高,一块电路板上会同时存在多种电源轨。在我们的产品当中,一块PCB板上有三到四种电源的情况很常见。原来做电源设计的时候考虑成本设计复杂度和电源具体要求,都会采用DCDC来实现各种不同的电压。这样板子就会有一大片空间用来安排不同的DCDC,还要考虑电源分割和相互干扰等问题。每次电源部分的修改都会十分小心。给我们的设计带来很大麻烦。

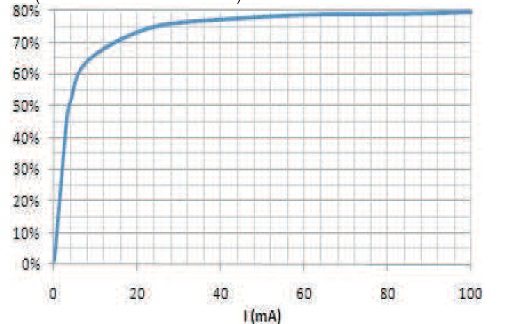

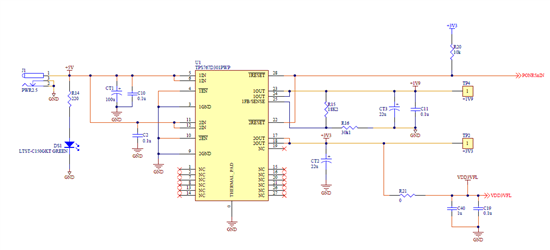

通过和TI支持人员的沟通,向我们推荐了TI的3通道DCDC芯片,TPS65251,很好的解决了我们的问题。首先,支持宽电压输入,输入电压范围可以从4.5V到18V,满足常用的5V和12V外接电源需求。同时,没路电源都能提供超大电流,最小支持2A,Buck1还能支持到3A甚至3.5A。完美的满足了各种不同主芯片对电流的需求。同时可调开关频率,方便设计和电感的选择,进一步减小板级尺寸。同时芯片还有良好的效率曲线。从图上可以看出来,在小电流情况下,效率也能有70左右。这一点在待机功耗要求越来越严格的情况下非常必要。

另外,芯片的设计也很简单,和普通DCDC一样,并且几路电源的干扰问题,由于芯片管脚的排布,可以很好的解决。下面是我们原来设计的电源部分,需要占用4×8cm的板级面积,而换用65251以后,板级面积可以缩小到3×3cm左右,减少了三分之二。

原来的设计

改用65251后的设计

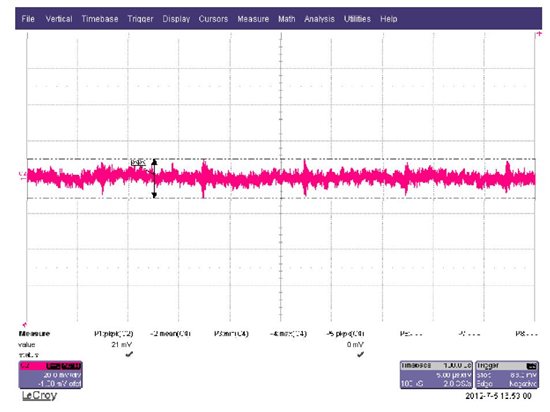

同时,TI电源卓越的设计能力,在实际使用当中的电源纹波是非常小的。简单测试只有21mv左右

应该说65251是一款非常适合多电压,大电流的应用场合,能够有效的减小板级面积,同时具有良好的电源特性。

bq77910独有的保护特性

在该器件所针对的高功率电池组本身在应用中就要经受极大的挑战,比如极高的电流,而且要求放电电流大,充电电流小,负载本身与电池也要分离。还需要独立的充放电路径,这样可以根据所需大小选择适当的保护路径元件(MOSFET),从而减少成本。而在某些应用领域,比如电动车和UPS中,还需要快速的充放电转换。这些都对电池组的设计以及保护电路带来了极大的技术挑战。

bq77910 为了满足大功率应用需求,所以针对以上的要求都做了精心的设计。比如,通过配置,可支持具有 4 至 10 串电池单元的电池组工作,在 10 节配置下,最高输入电压为 50 V。它可预设安全阈值和时间延迟(在非易失性存储器中编程),以便与各种类型的锂离子电池系统匹配,可以支持LiCoO2、LiFePO4 以及 LiMn2O4 等锂电池类型。该器件可在电池组制造时编程,以后无需外部微控制器便可作为独立保护器工作。它可以直接驱动低侧 NMOS 功率FET,NMOS功率控制成本较低,而效率更高,特别是用于高压大电流应用。它的FET 配置很灵活,可根据需要选择不同大小的功率 FET(为充电和放电电流提供串行或分离式路径),可以为客户带来成本优势。

而一般同类的竞争器件都不集成保护性 FET 驱动电路、电流感测、温度传感,这就需要另外使用分立元器件来完成这些功能。bq77910的单芯片解决方案只需要外部功率 FET和无源组件,内部集成电流感测与温度传感功能并且采用内部 FET 实现电量平衡。无需外部平衡 FET,在必要时,也可采用外部 FET 实现更高电流的电量平衡。而大多数其它器件的电量平衡功能需要外部 FET 和外部微处理器来实现电量平衡管理。电量平衡功能为何那么重要呢?电池组内部不匹配的电池单元不能通过外部接触检测出来,而电池组内部单元不匹配就会造成电池寿命的极大降低,而且电量不平衡会随时间推移而逐渐加重,因为其中一个单元失效就会造成整个电池组的失效。而采用大量电池单元的电池系统由于温度渐变和电池单元在高放电速率下的自身发热,更容易出现不平衡状况。所以这个电量平衡功能对所有的电池组都非常重要。

锂电池由于近年来放电速率的提高,已经占领越来越多的市场份额,而锰酸锂以及磷酸铁锂电池的在电动车领域的应用已经开始商业化的进程,比亚迪就在自己的电动车使用了后者,显然锂电池已经是整个动力电池市场的大势所趋,而锂电池所必需的保护控制芯片则是一个潜力巨大的市场,相信会有更多的厂商进入这个市场,带来更加成熟的产品。

本人本着共同学习,参与为乐的态度,参加本次活动。由于初学开关电源,在发帖中不免存在不足之处,真诚希望大家指正!

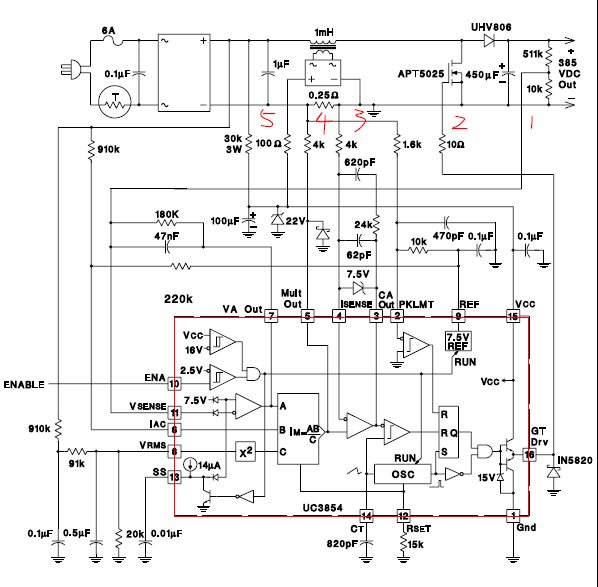

初学开关电源,记得我第一次做的是个有源PFC电路,经过收集资料,对比不同公司和不同实现方案,最后选择了TI公司的UC3854A作为PFC的控制芯片。首先利用TI官方提供的设计方法,对外围电路参数进行计算,外围电路如图1所示。

图1

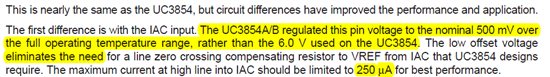

后来对比uc3854A与UC33854的区别,发现芯片改进了一些地方,官方资料说的比较明显的地方是电压采样反馈输入电压的变化,UC

图2

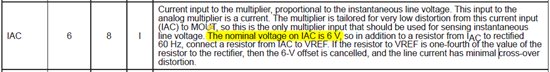

最后发现功率因数达到了0.99,但是设计目标是3kW,但实际调试到1kW左右输出电压就会被拉低到290V左右,即没有升压效果。换了电感电容还是没怎么改进效果。是在没办法就又回过头去重新读datasheet。发现UC3854A的资料上比较模糊的说明了一些乘法器输入电压方面的说明,但在几个地方说法不一致,后来我就把两种说法都试试看,最后发现电压不会降低了。一个地方说IAC脚电压为6V,但有个地方说明是0.5V,如图3所示不同,

图3

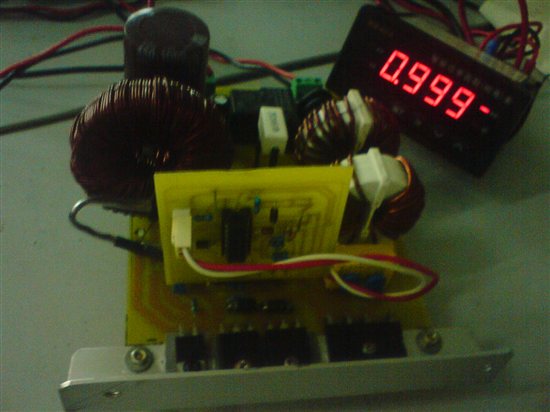

所以我就把这两种情况都试了一下,结果发现在设置为0.5V时效果是比较好了。功率因数达到了0.999,功率也可达到3kW左右。第一版调试实物图如图4所示。

图4

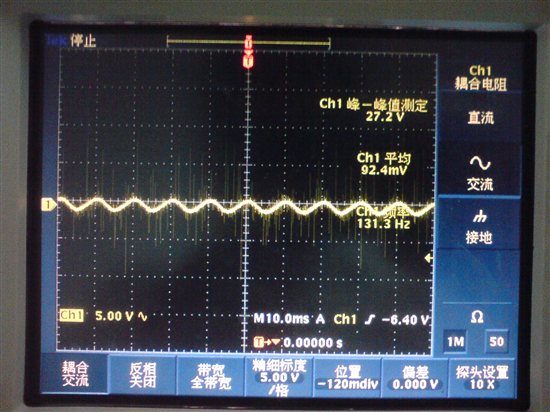

调试结果如图5所示:

图 5

电路输出纹波如图6所示:

由于公式比较多,在word中粘贴过来后公式编辑器的公式看不见,所以计算方法见附件。2678.基于UC3854A的3kW PFC详细设计.doc

这就是我第一次做开关电源方面的东西,后来发现开关电源方面的知识是在太深奥了,我这里只是抛砖引玉的作用,很多东西都不懂,还需以后慢慢的学习,仅搞理论方面的知识是远不够的,还需理论结合实践,调试中才能学到更深刻的东西!

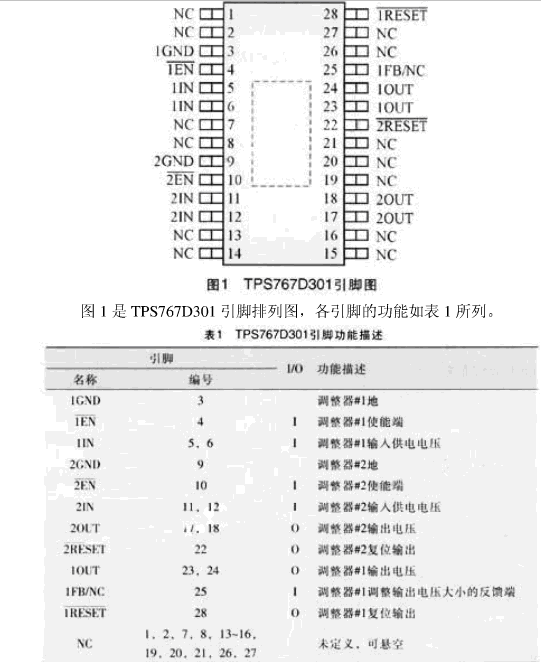

我接触TI的电源类的芯片的时间不长,不过有一款TI的电源芯片却让我记忆犹新,那就是我在设计一块DSP的板子的时候试图为了降低电源芯片的成本,而选择了像ams1117-3.3等芯片。这样成本确实降下来了,但随之而来的是电源的不稳定,管理电源的复杂。最郁闷的是频率开关转换使系统的功耗大大增加,没有好的电源管理芯片很难使之降低。TPS767d301中的可调电压调整期输出可以1.5-5.5vf范围内调整。非常适合像DSP这种有多种电压要求的处理器芯片,所以为了您的dsp系统的稳健,还是别像我一样为了省那么一点钱,而造成系统的不稳定。

这张图是电源部分的电路,仅供大家参考!

电源设计过程是一项充满艰辛的工作,要对复杂的电路有所理解,或许还要芯片厂商或经销商的支持。随着技术和产品的不断发展,诸如TI这样的大厂商的产品不断推陈出新,利用现有的一些工具,完成这项具有挑战性的工作已不再像以前那么困难了。

电源设计通常被当作纯粹的硬件设计。随着客户的要求,为了得到高效的电源方案,设计人员需要为电源电路增加一些软件智能控制。例如检查电源路径开关选择的电源类型;在电池供电时,对不需要的电路减少供电电流;系统运行的应用类型、最低外设数量、最慢时钟频率等。

所以,我们的日常设计中要根据情况利用软件控制等方法,来提高电源性能,提升应用效果。

1、 大家好:最近在高度一款UC2854跟UC3875做的移相全桥电源,下面来分享下我调试整个电源的步骤及在整个调试过程跟遇到的一些问题(原创)

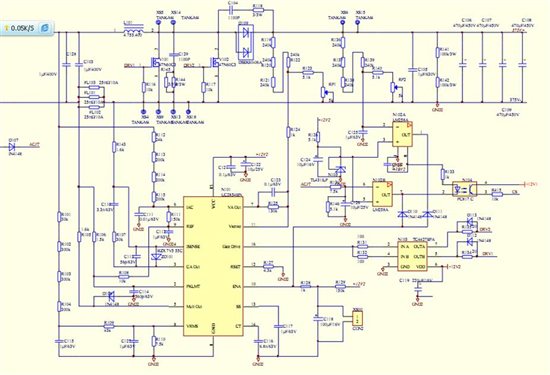

1调试PFC芯片,我们在没有通强电之前(在焊后好样机进入调试测试参数之前),首先取消芯片ACTJ信号,我们会在调试UC2854会直接加上VCC用示波器来观察驱动的输出波是否正常来判断电路,可是在调试过程中我却发现有些芯片加上VCC就直接有输出而有些则没有输出?我的解决方法是用镊子去碰UC2854的5脚此时没有驱动输出的芯片才会有输出,当时以为芯片损坏,芯片某个引脚用金属碰触会有脉冲输出,也遇到过有的芯片无输出。功率因素芯片无法看缓启动。只能看有无输出驱动,波形是否正常。具体电路图如:

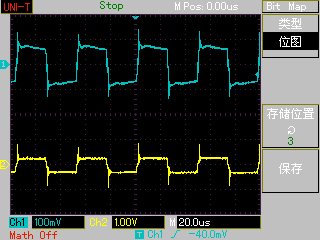

2、 实测试波形如:

3、调试全桥芯片,可以和上步骤同时供电,观察每一路是否有驱动,可用双踪同时看单变压器的输出是否有移相的过程。最简单的是,突然上辅助,测量变压器次级微小的感应电压波形,看有没有脉宽由小变大的过程。

4、 以上过程均不接入高压功率电路。

5、 若以上过程均正常,进入下一步通电上缓加高压高度PFC,调试PFC时关闭移相的VCC,是移相电源不工作,待PFC确认正常后在关闭PFC 芯片的VCC ,调试移相部分,同样是缓冲加压,(此时最后是使用独立电源供电调试),都OK后考虑连调,最终电源调试OK。移相的只加VCC波形如:

可以看到移相的过程。判断OK。以上是整个电源的调试过程。最后需要测试相关的波形来观察电路是工作正常。适当的加满载进行测试老化。

6、 整个调试过程结束。希望以上布置可以帮且到一些正在做大功率电源的初学者。

7.调试完成后看初次级电流波形:

使用UCC28070交错并联PFC的一些体会,与同仁们分享。

1 Dmax:在D可调节的范围内,电感电流IL可以跟随输入电压的变化。若Dmax较小,当输入电压到谷底时,D试图到最大以维持PFC输出Vo,但受Dmax限制,IL将不能跟随输入电压,负载重时更明显,表现为UCC28070的CAO端出现“兔耳朵”,影响电流环的稳定,所以Dmax要尽量大。设DMAX=0.99,RDMX=RRTX(2DMAX-1)=110k。

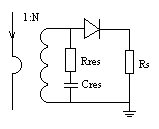

2 电流采样:由于PFC电感电流小时仍希望能检测到以便电流跟踪电压,而且此时占空比D最大,所以要求电流互感器检测小电流的能力强,同时要快速磁芯复位,措施:用导磁率高的磁环,减小磁化电流并使耦合好;采用RC复位加快磁芯复位速度,Cres的耐压>100V。

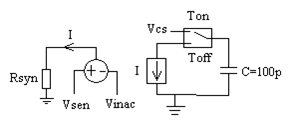

3 电感电流下降沿的合成:此功能在UCC28070的datasheet中未详细说明,下面是本人的一些理解。如图,芯片内部有100pF的电容,ton时,电流互感器检测的电流信号Vcs加到电容上,由于电容小,对Vcs不会有什么影响;toff时,流过合成电阻上的电流I给C放电,模拟电流下降沿。

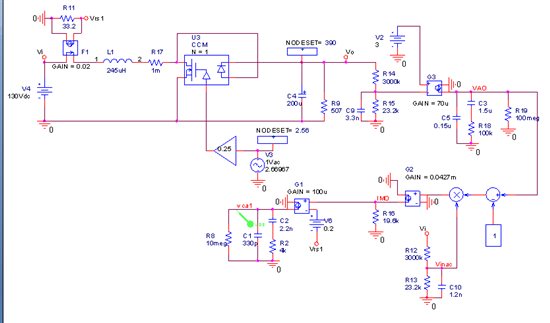

4 小信号分析及补偿网络设计: datasheet中罗列了一大堆公式来计算PFC的零极点和补偿网络参数,本人用仿真也能得到同样的结果,但过程简单明了。

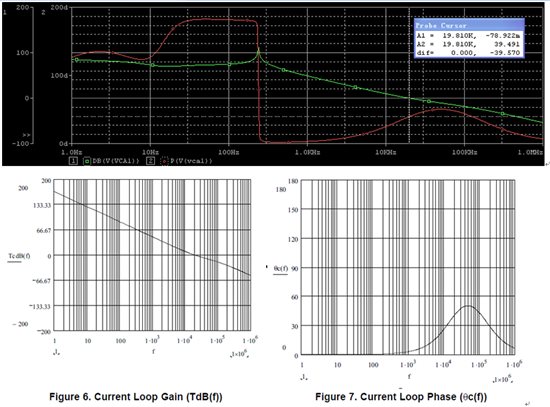

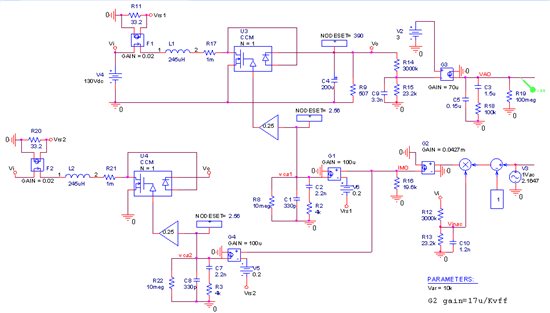

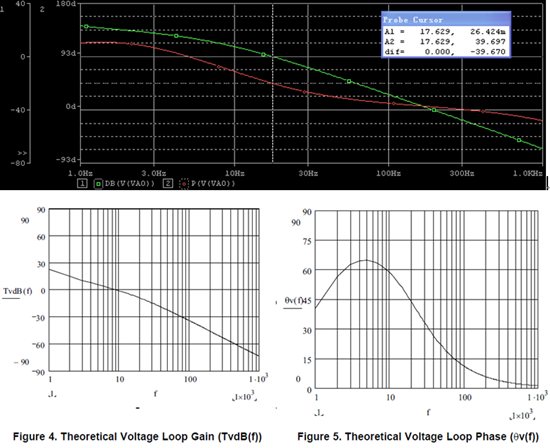

4.1 电流环的仿真,仿真电路如下:

仿真结果对照如下:

仿真结果:fc=20Hz,φm=39。EVM结果:fc=20Hz,φm=39

在频率低于300Hz后,仿真与EVM有差别,原因是EVM使用的BOOST功率部分的频域模型在低频段不准确。

4.2 电压环的仿真,仿真电路及结果如下:

仿真结果:fc=18Hz,φm=40。EVM结果:fc=9Hz,φm=60

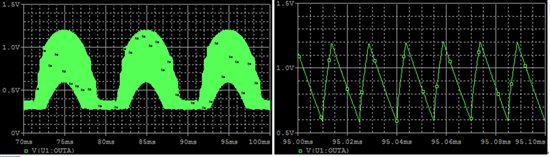

5 UCC28070的时域仿真:

电流互感器出来的波形如下,可见,仿真与实测的结果还是比较相似的。

下面是芯片内部电感电流的合成波形,即运放CA1、CA2的输入波形,实测是测不到的,看看仿真结果吧。

就是这些,希望对大家的设计有帮助。我的联系:dpcgh@sina.com

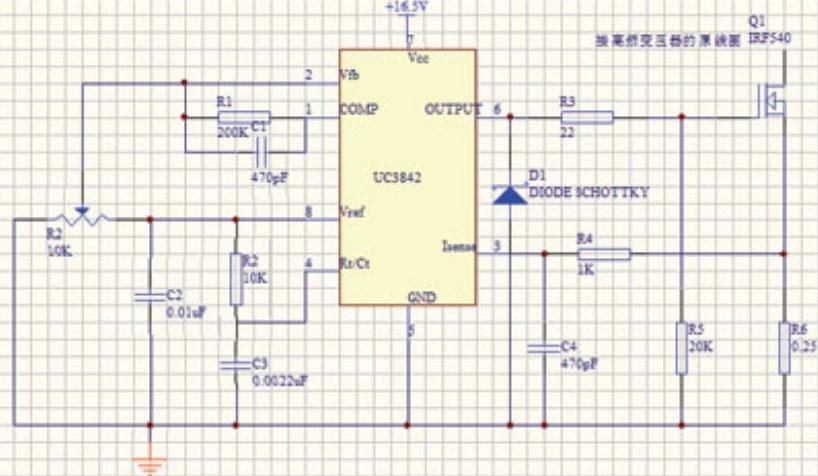

使用TI 3842 设计心得:

一般大家使用3842做开关电源的驱动时,都是在3842的1、2角之间加RC网络及其光耦、TL431等作为电源的反馈控制回路.大家都知道3842的2脚是其内部放大器的反向输入端,1脚是放大器的输出端.这也是一种习惯用法。

我在使用3842时并不是这样的,而是不用此内部放大器.我一般是从3842的8脚(基准电压脚)拉一个1K~2K的1/4W电阻到1脚,2脚直接接地,略过期内部的放大器,用1脚做反馈.这样一般不用反馈的高压端加RC网络。

我们都知道放大器用作信号传输时都有它的传输时间,并不是输出与输入同时建立.直接从1脚做反馈的好处是:不用3842的内部放大器,从而把反馈信号的传输缩短了一个放大器的传输时间,使电源的动态响应更快。

关于TI 3842设计时电路的保护心得

用UC3842做的开关电源的典型电路是用于过载和短路保护,一般是通过在开关管的源极串一个电阻(R4),把电流信号送到3842的第3脚来实现保护。当电源过载时,3842保护动作,使占空比减小,输出电压降低,3842的供电电压 Vaux也跟着降低,当低到3842不能工作时,整个电路关闭,然后靠R1、R2开始下一次启动过程,这被称为“打嗝”式(hiccup)保护。

在这种保护状态下,电源只工作几个开关周期,然后进入很长时间(几百ms到几s)的启动过程,平均功率很低,即使长时间输出短路也不会导致电源的损坏。由于漏感等原因,有的开关电源在每个开关周期有很大的开关尖峰,即使在占空比很小时,辅助电压Vaux也不能降到足够低,所以一般在辅助电源的整流二极管上串一个电阻(R3),它和C1形成RC滤波,滤掉开通瞬间的尖峰。仔细调整这个电阻的数值,一般都可以达到满意的保护,使用这个电路,必须注意选取比较低的辅助电压Vaux,对3842一般为13~15V,使电路容易保护。

关于使用NS LM2678进行电源设计的心得

我曾经使用NS lm2678-5设计的固定输出和可调输出两种工作模式下的电路的设计,其实也是很简单的,只是合理的使用O欧电阻或者是焊接触点来实现不同工作模式的转化。我个人认为这是一个研发人员对于自己的新的产品看法应该有的能力,合理的使用所选择的芯片功能,在研发阶段将许多的问题想到。

LM2678系列产品具有过热保护和限流短路保护功能。它的输出电压精度优于±2%。由于电压转换器的内部由少量的元器件组成,并采用了高频振荡技术,使得该芯片的体积小、速率高、功能强。在DC/DC电源设计中,选用LM2678单片集成电路可以大大简化设计步骤和减少外围元器件的个数。它的各引脚定义说明如下:

引脚1——电压输出端。

引脚2——电源电压输入端。它除了对负载提供能量外,也为LM2678的内部电路系统提供偏压,输入电压在8V~40V之间。

引脚3——升压电容端,一般使用情况下此电容值为0.01μF。

引脚4——接地。

引脚5——空脚。

引脚6——反馈端。反馈电压输入到双向高增益放大器,用于驱动PWM控制器。对于固定电压输出(3.3V、5V、12V输出),将引脚6接到输出端。对于可调电压输出,需接两个外部电阻器以控制直流输出电压。

引脚7——电源输出控制端,此引脚连接到地或任何一个低于0.8V的电源,则可完全关断电源输出,关断时,电流仅为50μA。当它接高电平时,电压不能超过6V,此时电源有电压输出。不需要做开关控制时,该引脚悬空。

关于DC/DC升压芯片:TPS40210

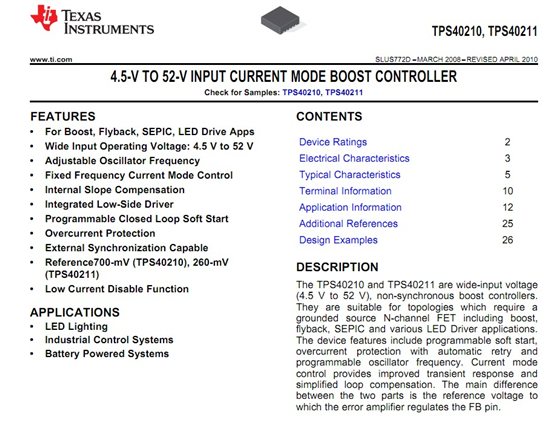

大二的时候参加电子设计大赛,集训的时候老师布置了一个题目:程控单相交流电压源。当时要求的全桥供电部分要达到60V,但是手头和以前了解的升压芯片都不能达到要求,大多的升压芯片的上限不是30V就是40V,不得已上TI的官网,进行期间的查询,在电源管理中按条件输入搜索芯片,很欣慰的是搜索结果中有符合我们设计要求的芯片:TPS40210.

TPS40210是宽输入电压(4.5-52V)电流模式异步升压控制器。具有可编程软启动特性,带自动重启的过流保护和可编程的振荡频率。广泛应用于LED照明,工业控制系统以及以电池为能源的系统。

找到它的芯片资料:

-

从上面的资料我们知道它的主要用途是LED照明等方面,我们的题目中要求输入电压是20V,而TPS40210的输入电压范围是:4.5V到52V符合我们的设计的输入要求。

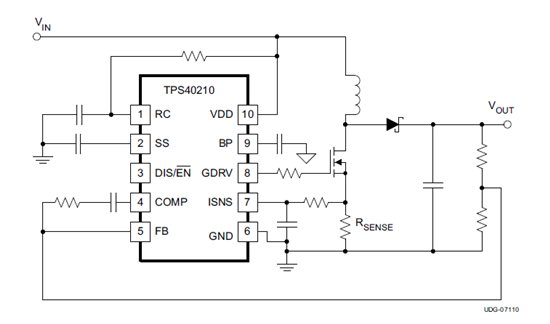

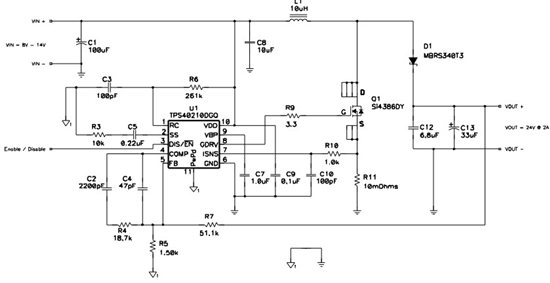

看完了它的资料简介,我们就要根据我们的需求来设计电路了,TPS40210的PDF上给出了它的基本应用电路:

刚开始我我们参照PDF上12V升压至24V的电路来设计,第一版出来了,做出来发现有很多问题,电路的参数和我们的要求有较大区别,我们需要升到60V,所以许多参数需要修改,但是资料上给出的计算公式较多,计算得参数也不较多,为了快速设计,我们选择了TI的电源设计软件:SwitcherPro Desktop 我们需要做的就是把我们的参数输入进去,然后软件就会自动生成原理图和PCB图,同时还有很多的分析,这个对我们来说是相当的有用的,通过这个软件我们能很好的把握在不同的要求下器件的特性,比如效率等。

从上面的分析来看,TPS40210的效率是非常高的 基本都在95%以上。

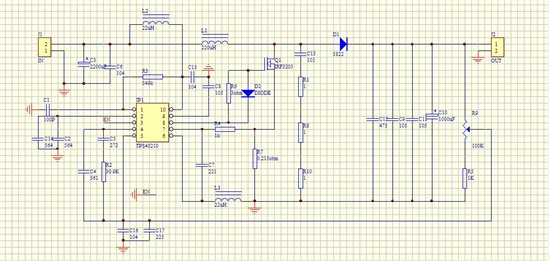

根据SwitcherPro软件设计的原理图我们就开始了第二版的设计

这次我们对电路的参数因素引起的问题就减少了很多,按照上面的仿真设计我们画了原理图:

很快第二版也出来了,但是我们天真的以为根据上面的参数设计出来,电路就基本能达到我们的要求,在升压方面TPS40210确实达到了我们的要求,一切都很顺利,但是在接下来的接负载测试的时候我们都失望了,根本没法带负载,一接上负载电压就一直掉。我们都陷入了困境,按照上面的参数没错啊,一直找原因,翻资料,检查是哪里出了问题,后面经过和PDF上的电路对比我们找到了问题的所在:

这个图上的地和我们设计的有很大的区别,这提醒了我们关注我们电路中的地,功率地和信号地要分开,最后汇聚在一点,也就是所说的单点接地,找到这个地方的差距后我们设计了第三版 ,布板的时候就在对地的布局就更注重了,通过第三版的改进我们再进行测试,结果还算勉强令人满意,带负载能力勉强可以了,由于急着交作业最后就没有太多时间再进行其他的测试和进一步的改进。

TI电源和我的设计之路 之 2812电源处理

一.问题的引出:

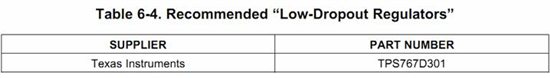

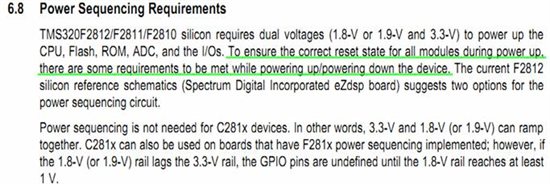

现在用的TPS767D301虽然是TI推荐的芯片,如下图所示:

但是个别工程师说发现以前他们设计完的电路板中的TPS767D301温度太高,能否用3.3和1.8两个单独的电源芯片分别给2812供电。优点是1温度可以降低,因为散热面积的加大。2供电电路简单,容易实现,成本较低。这种电路存在的一个问题就是没有上电顺序的处理。因为从TI 2812 的datasheet上说需要有power sequencing。

从这段话看上电顺序主要是为了确保模块正常的复位 (是不是影响芯片寿命?上面没说。)

其他的中文书上对于上电顺序的介绍,说的比较模糊。

为了实际验证同时上电对DSP是不是影响芯片寿命?我做了一个试验

二. 试验

1085-3.3和1085-adj两个单独的电源芯片分别给2812供电3.3和1.8。输入同时上电。如下图

301被焊掉,

三.单独供电试验

1085-3.3 芯片的温升5度(2分钟稳定)

1085-ADJ芯片的温升17度(3分钟稳定)结论是1.8v的温升较高,3.3v由于单板试验温升不高。

3.2上电断电试验

反复的上电,断电,次数为100次,DSP依然正常工作。

四.设计

为了谨慎起见,还是采用

301的温升五设计后测量301

301温升 19度(3分种后稳定)

(301的额定温度范围:-40~+

比如:负载太多、301背面的散热铜皮太小、焊接时没有将301金属部分与PCB之间填锡等。

UCC27210 和 UCC27211 驱动器是基于流行的 UCC27200 和 UCC27201 MOSFET 驱动器设计而成的,但相对于之前的产品,此两款器件的性能有很大提升。 峰值输出上拉和下拉电流已经增加至 4-A 源电流/4-A 吸收电流,而上拉/下拉电阻也已经减少到 0.9Ω,这样的话,在 MOSFET 的米勒效应平台转换期间,能够在保证最小切换损失的前提下驱动大功率 MOSFET。 此输入结构现在能直接处理 10 VDC,这增加了耐用性并且也在无需使用整流二极管的情况下实现到栅极驱动变压器的直接接口连接。 此输入也与电源电压无关并且最大额定电压为 20-V。

以上芯片是我通过同学申请的样片信息,我本来以前没有听说过Ti的芯片,但是经过测试和实际应用发现,这款芯片Ucc27210和Ucc27211驱动器非常稳定,且对意外高压有保护作用,贴片型的芯片应用于电源控制板上,当正常工作时候,性能稳定,一旦意外高压或者接到交流电压时候,自身敏感比其他器件更高,更可靠,会自动烧断电路,牺牲自己,保护其他芯片,对电源控制板中其他敏感低耐压芯片起到保护作用,一旦坏掉后更换后,立即恢复工作。我就是在此两款芯片应用于显示器液晶电路板中,误将工频交流电接入直流电路时,接着就“啪啪”!两声,然后就发现此款芯片烧坏了,待焊接另一个同型号芯片后,恢复正常,所以我觉得这是一个很好的证明,期待和推荐它的使用,谢谢!

如果有人问你;UC3842里的反馈运放的输入/反馈电阻如何取,如果再加句为啥的时候。我相信看到此贴的新手;大多回答不上来。同样;这也是我二十年前的疑惑。

关于误差放大器;翻开任何一本模拟电子学教科书;满是比例/积分等的RC/R等关系。同样的应用;为啥有的1k:有的10k?没有答案!是运放带载能力所限?翻看这类误差放大器参数;输出摆幅不大,频带也没特殊要求。翻遍实例;取值却千差万别。为此;我拜访过老师和IC设计师,没有答复。

说来也是机缘,有次;我无意中发现同事桌上有本厚厚的深蓝色书,虽然蒙着厚厚的灰;特别的颜色荏苒引起了我的注意。一本国半的《运算放大器应用指南》,一本被遗忘了数年;被用来垫绘图板的旧书。拭去尘埃;这个中文版的手册封面有八成新;偶然邹起的封里;嵌着灰道。出于爱好和兴趣,随意翻了起来。里面的内页像刚印出一样洁净。看样子;原主人基本没翻过。。。呵呵

在这里;我寻到了答案。更发现了NS工程师是如何考虑问题及分析失效方法。。。

如果说;大学让我知道了运放和PI调节器,这本书让我认识了运放和误差放大器——虽然它只是电源IC内的一小部分。它也将我由此从教科书式的使用者变成了真正的工程师。二十多年了;随着更换工作单位,这本宝典早已丢失,可它的思想却成为工程设计的潜意识。。。

1. 综述

TPS54386是一种Buck型的双输出非同步转换器。它的开关频率为600KHz,使外部的滤波电容和电感可以采用小容量的元件。根据芯片数据手册可得它的输入电压范围可以为4.5V~28V,输出电压范围为0.8V~0.9Vin。输出电流能力最大可达到3A。但是从测试中发现,通道2的最大输入电压不能超过6.2V。当通道2输入电压超过6.2V时,通道2不能输出大电流,否则芯片会进入循环软启动的状态。因此推荐输入电压范围为4.7V~6V。根据测试发现当两个通道输出电流同时超过2A后,芯片会进入热保护状态。因此推荐输出电流不超过2A。两个通道输出可以配置成独立的输出,也可以配置成按照一定顺序输出。

2. 芯片实测

2.1 测试电路

TPS54386芯片测试电路原理图如图 2.1所示。根据数据手册所说,它的输入电压范围为8~28V,最大输出电流可达3A。该电路的两个通道相互独立,通道1用于输出5V稳定电压,而通道2用于输出3.3V电压。为了降低开关输出端的过冲,可以采用RC串联网络连接到开关输出端与地之间。但是这样做也有一个弊端,会降低系统的瞬态响应,因此使用一个10Ω的小电阻和一个470pF的小电容,既降低了开关输出端的过冲,瞬态响应也不会明显变差。由于内部具有补偿网络,因此可以采用具有大容量的钽电容。为了闭环网络的稳定性,采用了一个RC滞后网络。

2.2 测试结果

2.2.1 测试结果概览

图 2.1所示开关电源电路的PCB板名称为MI_POWER_1000 V1.00。对该电路的通道1各种技术指标进行测试,测试结果综合在表 2.1中,详细测试结果见2.2.2小节。由于通道2输出不正常,因此测试不能正常进行,通道2出现的问题见2.2.3小节。

表 2.1 通道1测试结果

测试项目 测试条件 最小值 典型值 最大值 单位

输入电压范围 8 12 28 V

输出整定电压 Vin=12V 4.82 V

Iout=1.5A

效率 Vin=12V 0 86.1 86.6 %

续上表

测试项目 测试条件 最小值 典型值 最大值 单位

电压调整率 8V≤Vin≤28V 0.2 %

Iout=1.5mA

负载调整率 Vin=12V 0.8 %

0A≤Iout≤3A

短路保护 输出端短接 有 -

空载功耗 Vin=12V 360 mW

Iout=0mA

过流保护 Vin=12V 有 -

Iout=3.5A

输出纹波 Vin=12V 16.8 mVp-p

Iout=1.5A

20MHz带宽

输出噪声 Vin=12V 45.6 mVp-p

Iout=1.5A

2.2.2 通道1详细测试结果

分别在输入端加上不同的电压,在通道1输出端加上不同的负载,通道2输出空载,对输入电流和输出电压进行测量,测试数据如表 2.2所示。

表 2.2 通道1电压、电流测量结果

输入电压(V) 输入电流(A) 输出电压(V) 输出电流(A)

12 0.03 4.86 0

12 0.7 4.82 1.5

12 1.45 4.78 3

8 1.04 4.83 1.5

28 0.32 4.82 1.5

下面对通道1的技术指标进行详细介绍:

1). 输出整定电压

在输入端接12V额定输入电压,输出端连接上1.5A负载,对输出电压进行测量。测量结果参考表 2.2。从表中数据看出,其输出整定电压为4.82V。

2). 效率

在输入端接12V额定输入电压,输出端负载从0%变化到100%满负载,对输入电流和输出电压进行测量,测量结果如表 2.3所示。根据表 2.3所示结果,绘制效率-负载特性曲线,如图 2.2所示。

表 2.3 通道1效率测量

输入电流(A) 输出电压(V) 输出电流(A) 效率(%)

0.03 4.86 0 0.0

0.13 4.84 0.25 77.6

续上表

输入电流(A) 输出电压(V) 输出电流(A) 效率(%)

0.24 4.84 0.5 84.0

0.36 4.83 0.75 83.9

0.47 4.83 1 85.6

0.58 4.82 1.25 86.6

0.7 4.82 1.5 86.1

0.82 4.81 1.75 85.5

0.94 4.8 2 85.1

1.06 4.8 2.25 84.9

1.19 4.8 2.5 84.0

1.32 4.79 2.75 83.2

1.45 4.78 3 82.4

3). 电压调整率

在通道1输出端接1.5A额定负载,输入端电压从8V变化到28V,测量输出电压,测量数据参考表 2.2。通过输出电压,可计算出通道1的电压调整率。电压调整率的计算公式为

其中Vo为输出整定电压。代入数据,得到电压调整率Kv=0.2%。

4). 负载调整率

在通道1输入端接12V额定输入电压,输出端负载从0%变化到100%满负载,测量输出电压,测量数据参考表 2.3。负载调整率的计算公式为

其中Vo为输出整定电压。通过表 2.3中数据可得出ΔVo(max)=0.04,由此可知负载调整率为0.8%。

5). 短路保护

将输出端短接,过一段时间后断开。对输出电压进行测试,输出电压正常,可知该芯片具有短路保护功能。

6). 空载功耗

参考表 2.2,可得出当输入电压为12V,输出电流为0A时,输入电流为0.03A。由此可知,空载功耗为360mW。

7). 过流保护

当输出电流为3.5A时,输出电压会不稳定,有时几乎为0V,而有时会达到4.8V,由此可知芯片进入了过流保护状态。因此该芯片具有过流保护功能。

8). 输出纹波

由于开关电源中的开关不停地断开与闭合,而理想的低通滤波器又不能实现,因此在输出端会出现一个频率与开关频率相同的纹波。纹波是不可避免的,但是可以减少。将示波器耦合方式设置为交流耦合,并打开20MHz带宽限制,用探头上的接地环接触输出端,观察+12额定输入,输出为50%满负载时的输出波形,得到如图 2.3所示波形。从图中可以看出纹波电压的峰峰值为16.8mV。

9). 输出噪声

由于开关管在导通与截止时有一个上升时间和下降时间,这样就会在电路中出现一个与开关管上升下降时间的频率相同的噪声。同样,二极管在反向恢复瞬间,其等效电路为电阻、电容与电感的串联,会引起谐振,也会产生一个幅度较大的噪声。将示波器耦合方式设置为交流耦合,关闭带宽限制,用探头上的接地环接触输出端,观察+12额定输入,输出为50%满负载时的输出波形,得到如图 2.4所示波形。从图中可以读出输出噪声的峰峰值为45.6mV。

10). 开关机特性

按要求在输入端接上12V额定电压,输出端接上50%满负载,用示波器观察可得到系统的开机时间、开机过冲、关机时间和开机输入电流。

将示波器触发方式设置为单次,触发沿设为下降沿,在输入端加入电压,可以看到TPS54386开机瞬间输出端的波形,波形如图 2.5所示。从图中可以看出开机时间约为13.5ms,开机过冲约为0.2V。由于内部具有过压保护电路,因此输出电压出现较大过冲时,开关管关闭,输出电压下降。之后由于开关管打开,输出电压又开始慢慢升高到额定值。

将示波器触发方式设置为单次,触发沿设为上升沿,断开输入端时可以看到TPS54386关机瞬间输出端的波形,波形如图 2.6所示。从图中可以看出系统关机时间约为900ms。

在输入端串联一个0.5Ω的功率电阻,将示波器触发方式设置为单次,触发沿设为上升沿,测出功率电阻两端的电压变化波形,从而间接得出开机瞬间的输入电流情况。功率电阻两端的电压波形如图 2.7所示。从图中可以看出功率电阻两端最大电压可达10.7V,因此可以计算出开机瞬间输入电流最大值为21.4A。

2.2.3 通道2详细测试结果

在测试通道2时,发现通道2输出不正常,初步分析确定为芯片问题,有可能是两个通道同时工作时,芯片内部电路相互干扰,导致芯片输出错误。出现的问题综合如下:

1)、当通道1空载时,通道2最大输出电流为680mA。将反馈网络中的电容C20更换成1.8nF的电容后,能输出710mA的电流。去掉电容C20后,最大输出电流为780mA左右。将电容C20去掉,将一个270pF的电容与R14并联,最大输出电流为450mA。因此可以得出滞后反馈网络对输出影响不大,但反馈网络采用超前网络时,输出电流能力会降低。

2)、将电感L3更换成300μH,通道1仍然空载,发现通道2的最大输出电流为800mA左右。更换成6.8μH后,用同样的方式测试,通道2最大输出电流只能达到500mA左右。由此可知电感量的大小选择是正确的。

3)、将通道1使能端拉高,使通道1不输出,发现通道2最大输出电流可以达到2.5A左右。反复上电,发现输出有时候也会不正常,不正常的概率为10%。

4)、当在通道1上连接40Ω负载后,通道2最大输出电流可以达到2A。在输出稳定后,断开通道1的负载,通道2仍然输出正常。

5)、当输出不正常时,通道2的电感会发出吱吱的叫声。

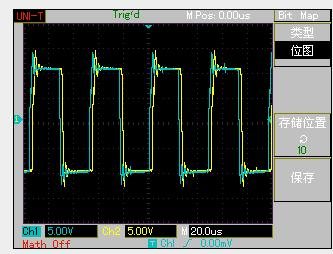

6)、当两个通道都空载时,用示波器观察两个通道开关输出端的波形,得到如图 2.8所示波形。其中示波器通道1输入的波形为TPS54386芯片的SW1引脚上的电压波形,示波器通道2输入的波形为TPS54386芯片的SW2引脚上的电压波形。从波形中可以看出在空载时,通道2的PWM波形已经不正常了。

7)、通道1空载时,将通道2调至不正常,用示波器观察两个通道的开关输出端波形,发现两个通道的PWM波形有时是占空比一定的方波,有时没有PWM脉冲输出。通道1的开关输出端没有出现空载时的脉冲忽略情况。

8)、当通道1空载时,通道2输出电流增大,这会使通道1输出电压也增大,通道1的电压从4.89V增大到5.14V。但反过来,通道2的电压变化不大,只变化0.01V。

9)、当不正常时,用示波器观察通道2输出端波形,发现输出端波形为锯齿波。锯齿波的周期约为2ms,最大值约为2V。由此可知芯片已进入循环软启动状态。

10)、当用一块铁板将两个电感隔开,两个通道的特性几乎不变。由此可以排除电感漏磁的影响。

11)、将电容C13、C23换成10μF的陶瓷电容,最大输出电流基本无变化。说明输出电容选择无误。

12)、当将输入电压降低至6.2V以下后,通道2能够输出3A的电流。但由于占空比不够大,导致输出电流的能力不强。

综合以上原因,可得出该芯片的PVDD2引脚上的电压不能大于6.2V,否则通道2不能输出3A的电流。造成此现象的原因不明。

3. 应用建议

为了能够将此芯片得到合理的应用,可以将此芯片运用于+5V转换成+3.3V和+1.8V的场合。电路图如图 3.1所示。在该电路中,通道1与通道2的元器件不能互换。否则通道1就不能输出大电流,具体原因不明。

对图 3.1所示电路的两个通道分别进行测试,测试得出的性能参数如表 3.1和表 3.2所示。

表 3.1 3.3V端性能参数

测试项目 测试条件 最小值 典型值 最大值 单位

输入电压范围 4.7 5 6 V

输出整定电压 Vin=5V 3.253 V

Iout=1A

效率 Vin=5V 0 85.6 89.0 %

电压调整率 4.7 V≤Vin≤6V 0.3 %

Iout=1A

负载调整率 Vin=5V 1.5 %

0A≤Iout≤2A

短路保护 输出端短接 有 -

空载功耗 Vin=5V 50 mW

Iout=0A

输出纹波 Vin=5V 18 mVp-p

Iout=1A

20MHz带宽

输出噪声 Vin=5V 97.6 mVp-p

Iout=1A

表 3.2 1.8V端性能参数

测试项目 测试条件 最小值 典型值 最大值 单位

输入电压范围 4.7 5 6 V

输出整定电压 Vin=5V 1.79 V

Iout=1A

效率 Vin=5V 0 81.6 86.7 %

电压调整率 4.7V≤Vin≤6V 0.3 %

Iout=1A

负载调整率 Vin=5V 2.2 %

0A≤Iout≤2A

短路保护 输出端短接 有 -

空载功耗 Vin=5V 50 mW

Iout=0A

输出纹波 Vin=5V 15 mVp-p

Iout=1A

20MHz带宽

输出噪声 Vin=5V 57.6 mVp-p

Iout=1A

两个通道输出端的开关噪声波形如图 3.2所示,从图中可以看出开关噪声的频率很高,因此对滤波器的元器件要求较高。由于普通的电感和电容性能不能达到要求,造成滤波效果不明显,因此该电源只适合于数字电路和对噪声要求不严的模拟电路中。

4. 总结

TPS54386芯片是一种双通道非同步降压型DC/DC转换器。根据测试发现,芯片的PVDD2引脚上的电压不能超过6.2V,否则通道2不能输出大电流,因此该芯片只适合于通道2输入电压低于6.2V的电路中。由于芯片的开关噪声频率很高,普通的无源元件难以滤除,所以该芯片只适合于数字电路或对噪声要求不严的模拟电路中。另外,通道1的输出电压必须小于其输入电压的50%,否则通道1不能输出大电流。

采用TI公司的TPS65130设计了一个+5V转正负15V的模块。但是等做完板子之后发现输出不对,其中正向输出才3.6V左右,负向输出才-1.3V左右,请问这是什么原因造成的。其中电路设计时参考的PDF给的典型电路,部分参数是通过文献给的计算公式计算而得。由于买不到TI公司推荐的肖特基二极管,所以选用的IN4001,电感只是取得4.7uH的电感,也未用推荐的型号。经测试,输入+5V电压正常。此芯片正端输出是一个BOOST电路结构,负端输出是一个BUCK-BOOST电路结构。其反馈参数主要是由R1、R2、R3、R4来决定,当然,电感的参数也不能忽视,其电感参数选择公式中就可以体现,续流二极管要选用肖特基二极管,不然会影响到你的带载,甚至于空载工作不稳定。这几个关键参数是不可以随便乱用的,认真按照标准资料提供的计算方式进行确认,并选用合适的参数。后来查看电感两端发现了问题不过这只有重新做设计才能解决的。

TPS543×使用体会

总体感觉TPS543×系列芯片效率高、输出电流大、散热效果也很不错。最初接触TPS5430开关电源芯片是在2011年电子设计大赛,当时选择A题开关电源并联分流的题目。一提到开关电源芯片,当时想到的是LM2576系列的芯片,但经过测试发现很多指标均不理想,当时就想着换一种芯片设计,在TI社区看到TPS5430的芯片,并且实验室也有TI提供的样片。刚开始看着这种封装的芯片,很难想象可以输出3A的峰值电流,并且对其散热也不怎么看好。但经过测试,发现该芯片效率竟然可以达到85%,经过处理后,散热也得到了很好的解决,最终用TPS5430参加了2011年电子设计大赛。

在去年12月份,应邀参加TI组织的冬令营。本次冬令营真的让我学到了很多东西,对TI产品的性能也有了更深入的了解。当时有个小的比赛,我们组也是选择做电源的题目:采用lauchpad作为控制器,制作一个高效率DCDC开关电源。Lauchpad控制器简单实用自不必说,电源芯片我们也考虑了TPS5430,但其最低输出电压达不到要求,我们改用了TPS54331. 其性能同样优越,在测评后的经验交流会上,TPS54331展现出来的高性能真是让人大开眼界。夺得本组特等奖的队伍把TPS54331的高性能发挥的淋漓尽致。不仅效率达到85%以上,纹波也控制的很小。输出电流可以保证在2.5A以上保持稳定,并且长时间工作芯片不会很烫。

在平时设计中,也经常会用到TI的电源芯片,性能好,也容易申请的测试的样片。在设计的时候习惯了查阅黄征老师编写的器件选型,也习惯了到TI社区去找合适的芯片。

要说和TI电源的第一次亲密接触,还得从UNITRODE开始说。相信大部分电源领域的人,开始做电源都是从UC3842系列开始的。3842伴随着多少人的电源生涯,直到今天,我还固执的认为3842系列是最好用的产品之一。当然也少不了TL494和3525,这些功能单一的产品让大家更快的了解开关电源的工作过程,工作状态。在1999年(大概是这个年份),TI一举收购UNITRODE,可谓是强强联手,众望所归,TI从此变为电源界的大佬.目前TI发力在LED控制IC方面的研发,才是体现出TI本身的实力的时候,TPS92020,UCC28810都是非常好用的芯片,在电源方面的产品线也是越做越广,包括驱动,MOS,LDO等方面都给了我们更多更广的选择,特别今年TI在中国加大力度,与各个大网站联合推出各种活动,作为我们电源工程师,也受益不少,感谢TI,支持TI.

使用UC3842设计可调稳压电源,

交流输入后通过整流滤波得到直流电压,经过LM317后获得16.5V的直流电压,作为UC3842芯片的启动电压。芯片启动后通过脉宽调制控制功率管的开关从而实现稳压输出。控制电路的核心是UC3842,其后级的高速开关功率管要求满足一定的耐压值和足够大的额定电流。这里可以选用IRF540,其耐压值高达100V,额定电流可以达到33A。高频变压器的升压系数为1.2,采用双桥间距为0.3mm的铁氧铁芯,由直径0.65mm的铜丝绕制而成。高频变压器出来的脉动直流电压,先通过二极管整理,再通过3个50V/3300μF的电解电容,和由一个33μH电感和2个104的电容构成∏型滤波器进行滤波后输出。其UC3842电路如图。

UC3842的工作频率由4脚和8脚间的RT和CT决定的。其内部的振荡频率最高可达500kHz。在本系统中RT和CT分别选用了10kΩ和0.045μF可以计算得其工作频率约为40kHz,符合开关电源的要求。在UC3842的2脚处接上一个10kΩ的电位器,通过调节电位器的阻值改变反馈电压,使脉宽的占空比发生变化,从而可以实现输出电压30~36V的连续可调变化

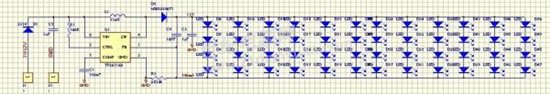

利用TPS61160做3V-18VDC输入,13V输出,驱动4串12并总48颗总360MA的LED功率到3.8W就没法继续增加的疑问。

按理论TPS61160做4串12并总48颗总360MA的LED,每棵灯珠0.09W,48x0.09=4.32W,符合IC的技术参数,但是为什么这个板子功率到3.8W就没法继续增加,根本没有超过800MA的电流;是否TPS61160有个输入电流限制值400ma,超过这个值就锁死保护了;没法超额运行。

数字化Delta型UPS的研究与设计

摘要:本文通过DSP和ARM相结合的方式实现了Delta型UPS的全数字化。首先,简要介绍了Delta型UPS的组成和特点,对其工作原理进行了详细的分析。其次,对Delta变换器和主变换器的控制策略进行研究,通过DSP TMS320F2812实现控制算法,通过ARM S3C2440实现网络通信,人机交互,并利用PSIM仿真软件建立仿真模型。最后,搭建硬件实验平台对Delta型UPS进行实验,进一步论证了所选控制方法的正确性和Delta型UPS的卓越性能。

关键词:Delta逆变技术;不间断电源;Delta变换器;主变换器

随着国家经济的迅猛发展,各种各样用电负载的增加对电网的压力越来越大。非线性负载、冲击性负载、波动性负载在工业现场中的广泛应用使电网中存在的问题越来越多,越来越复杂。与此同时各种复杂和精密的用电设备对电能质量的要求也越来越高。不间断供电电源(UPS)具有稳压、稳频、抗干扰、防止浪涌等功能,在电网停止供电时,可对负载进行短时供电[1]。因此,UPS日益成为重要负载设备不可或缺的配套设施。同时随着微型计算机技术,嵌入式技术的快速发展,使得UPS的数字化、智能化、网络化得以实现。通过不断改进UPS的算法使得UPS的性能越来越高,与现有UPS相比,Delta型UPS克服了其损耗大、工作效率低、稳定性差等缺点,使各项性能指标均得到了前所未有的提高。因此,Delta型UPS具有很大的市场价值与理论研究意义。

1 Delta型UPS的工作原理

Delta型UPS主要是由串联补偿变压器、Delta变换器、主变换器、主静态开关、旁路静态开关和蓄电池组等部分组成[2]。其电路结构图如图1所示。

图1 Delta型UPS电路结构图

Delta型UPS具有以下优点:整机效率高,功率余量大,可双向四象限工作,对市电电压波动值进行正负补偿,可输出高性能指标的交流电源。

Delta型UPS共有三条供电通道向用户的负载供电,如图2所示:

(a)市电供电正常时 (b)市电供电不正常时

(a)市电供电正常时 (b)市电供电不正常时

图2 Delta型UPS工作原理图

(1)主供电通道:市电电源→主静态开关→串联补偿变压器→负载;

市电供电正常时:当市电电压在380V±15%范围内波动时,如图2(a)所示。不稳定的市电电源经主供电通道向用户负载供电。同时,输出电压通过Delta变换器对补偿变压器进行负反馈调节,使Delta型UPS输出的电压精度在±1%的范围内。

(2)主变换器供电通道:蓄电池组→主变换器→负载;

市电供电不正常时:当市电输入的电压波动超过±15%时,如图2(b)所示。主变换器在蓄电池组提供的直流能量下,以逆变器的形式向用户负载供电。

(3)交流旁路供电通道:市电电源→旁路静态开关→负载;

交流旁路供电状态:当Delta型UPS在运行过程中遇到输出过载或输出短路、主变换器或Delta变换器故障、温升过高等情况之一时[3],主静态开关关断,无论市电供电正常与否,市电电源将直接经旁路送到用户的负载上。

2 Delta型UPS的控制策略

Delta变换器和主变换器都使用了SPWM技术和基于DQ坐标变换的指令信

号检测方法。Delta变换器选择直接电流反馈的控制方法,主变换器选择波形瞬时值比较的控制方法。

3.1 Delta变换器的控制方法

当负载侧含有非线性负载时,负载电流将滞后于市电电压并产生畸变[4]。负载电流iL由基波有功电流ip,基波无功电流iq和谐波电流ih组成(iL=ip+iq+ih)。

将Delta变换器受控为相位和幅值均可调的正弦电流源,引入负载电流和蓄电池电压反馈量作为Delta变换器的控制信号。前者用来消除市电输入电流中的无功与谐波分量,使市电输出电流与市电电压同相位[5]。后者是由蓄电池电压通过与其基准电压进行比较后产生的,用来确定Delta变换器对主电路补偿电压的幅值和极性,控制市电电压波动的补偿,使市电输入功率与负载所需功率达到平衡。

图3 Delta变换器控制框图

图3 Delta变换器控制框图

如图3所示,UPS系统将检测到的负载电流经(ABC/DQ)坐标变换和低通滤波器得到反映基波有功电流id,无功电流iq和零序及不对称电流io。切断iq,再经过DQ反变换,从负载电流中除去分离出的基波有功电流,得到仅包含无功电流、零序电流和不对称电流的调制波指令信号,分别与三角波载波比较后得便到Delta变换器的PWM开关信号。

3.2 主变换器的控制方法

主变换器作为一个正弦交流电压源为负载提供正弦电压和无功电流,用来控制负载上的电压为稳定纯净的正弦波电压,与Delta变换器一起完成对市电电压波动和谐波的补偿,当负载为感性或非线性负载时,向负载提供无功与谐波电流;当市电掉电时,向负载提供100%的功率[6]。

图4 负载电压补偿指令信号检出电路图

图4 负载电压补偿指令信号检出电路图

主变换器采用波形瞬时值比较法来检测负载电压的波动和谐波。三相基波正弦电压Uar、Ubr、Ucr经DQ坐标变换和低通滤波器滤除谐波分量后,得到基波有功分量Udr、无功分量Uqr和零序分量Uor,与经DQ变换后的负载电压进行如图4所示的运算后,便得到了SPWM调制波指令信号的方程为:

式中:K为负载电压UL和基准正弦电压UR检测变压器的变比。

当负载电压高于标准电压时,主变换器吸收功率,工作在整流状态,进行负补偿。负载电压低于标准电压时,主变换器输出功率,工作在逆变状态[7]。

3 系统硬件设计

为了提高系统的人性化设计,提高人机交互和通信的能力,本文采取DSP和ARM相结合的方式实现了Delta型UPS的全数字化。DSP控制两个变换器协调工作,完成预定的算法。ARM完成UPS的通信和人机交互任务。

4.1 主电路设计

本文设计的Delta型UPS采用三相三线制。系统指标为输出电压为220/380V,50Hz输出额定容量为10kVA,主电路如图5所示。

(1) Delta变换器:由三相IGBT半桥电路组成,具有双四象限工作特性,以SPWM方式工作,对电网电压基波偏差和谐波进行补偿。

(2) 主变换器:同样由三相IGBT半桥电路组成,具有双四象限工作特性,以SPWM方式工作,并联在UPS的输出端。

(3) 蓄电池组:由两组电池串联供电,为UPS提供持续的能量。

(4) 静态开关:静态开关由晶闸管组成,由DSP对其进行控制。主静态开关用于连接市电和UPS输入,旁路静态开关用于市电和UPS输出的切换,手动开关用于维修调试。

图5 Delta型UPS主电路图

图5 Delta型UPS主电路图

4.2 控制电路设计

本文采用TMS320F2812数字信号处理器作为主控制芯片,控制电路如图6所示。

图6 Delta型UPS控制电路图

图6 Delta型UPS控制电路图

CPLD选择ALTERA公司的复杂可编程逻辑器件EPM3256ATC144-7,CPLD完成电平转换和外设扩展,DSP完成数据采集、数据处理(指令信号的生成)、系统保护等功能,并按补偿量的要求给两个变换器提供脉宽信号驱动,协调它们工作。

4.3 人机交互和通信电路设计

ARM作为嵌入式新兴技术在本文设计的Delta型UPS系统中完成通信和人机交互的功能。选择三星公司ARM9内核的S2C2440A作为人机交互和通信的核心芯片。其结构图如图7所示。

图7 人机交互和通信电路图

ARM完善了UPS的网络监控功能,它能以图形界面的形式清楚地将UPS的输入输出电压、电池状况、负载状况等信息显示出来[8],方便了工作人员对系统的管理与维护。

4 软件设计

软件部分主要包括以DSP为核心的控制算法和以ARM为核心的人机交互和通信程序。

本文选择TMS320F2812作为算法实现的核心,主要实现AD采集控制,SPWM信号产生,数值PI调节器,锁相跟踪控制,DQ变换反变换,数字滤波等。ARM部分主要完成人机交互和通信部分任务,软件平台选择微软公司专门为嵌入式系统设计的操作系统WINCE5.0。人机交互界面使用美国NI公司的LABVIEW编程实现。

程序的总体思想是用中断实现前台关键和周期性的任务(如PWM,AD),后台实现对实时性能要就不高的任务(如ARM系统的通信,对故障的处理)。程序主流程图如图8所示。

图8 主程序流程图

ARM平台上移植了微软公司的WINCE系统。使用LABVIEW作为上位机人机界面和通信程序的开发平台。其显示界面和设置界面如图9所示。

显示界面 设置界面

图9 系统上位机界面图

5 仿真

本文选用PSIM9.0作为仿真软件。PSIM是专门为电力电子仿真的仿真软件。系统仿真的总体框图如图10,主要包括Delta变换器,主变换器,蓄电池模块。

图10 系统总仿真图

当电网电压下降15%的时候,电网输入相电压Va_in 和主变换器输出A相电压Va_out的波形如图11所示。

当电网电压上升15%的时候,电网输入A相电压Va_in 和主变换器输出A相电压Va_out的波形如图12所示。

图11 输入输出电压波形 图12 输入输出电压波形

通过上面的两个图可以证明Delta型UPS对电网电压的稳定作用。

当电网中含有谐波时,电网输入A相电压和主变换器输出A相电压的波形如图13所示。由此说明了Delta型UPS对电网电压谐波的抑制作用。

图14所示是电网输入A相电压Va_in 和A相输入电流Ia_in的相位关系。从图中可以看出通过Delta变换器补偿后UPS从电网中输入的电流和电压同相位。实现了功率因数为1的预想结果。

图13输入输出电压波形 图14输入电压电流波形

图13输入输出电压波形 图14输入电压电流波形

6 实验

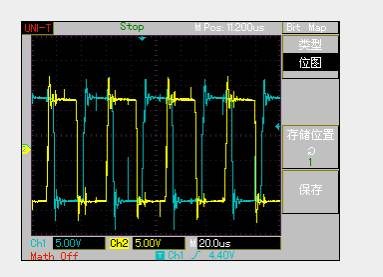

根据本文设计搭建了UPS实验电路,并做了单相的UPS实验,从而验证了理论设计的正确性。其实验波形如下图所示。

图15 IGBT驱动死区波形 图16主变换器输出波形

SPWM驱动波形如图17所示,上面的方波表示与电网电压同步的方波,下面的波形表示按照正弦规律调制的PWM驱动波形。

图17 同步信号和SPWM信号

实验结果表明:通过实验得到的上述波形,基本上实现了对电压谐波的抑制和补偿,主变换器能够输出纯净的正弦波,为负载提供一个理想的交流稳压电源。

7 结论

本文在对Delta型UPS的工作原理进行详细的分析的基础上,研究了Delta变换器和主变换器的控制策略,选择DQ坐标下直接电流反馈控制作为Delta变换器的控制方法,选择波形瞬时值比较法作为主变换器的控制方法。设计了Delta型UPS系统的硬件和软件部分,并通过PSIM仿真和实验基本验证了Delta型UPS对市电电压、电流的调节和补偿功能,论证了所选控制方法的可行性。同时也证明了Delta型UPS出众的性能。通过DSP和ARM相结合的方式实现了Delta型UPS的全数字化控制。

TL494管脚配置及其功能

TL494的内部电路由基准电压产生电路、振荡电路、间歇期调整电路、两个误差放大器、脉宽调制比较器以及输出电路等组成。图1是它的管脚图,其中1、2脚是误差放大器I的同相和反相输入端;3脚是相位校正和增益控制;4脚为间歇期调理,其上加0~3.3V电压时可使截止时间从2%线怀变化到100%;5、6脚分别用于外接振荡电阻和振荡电容;7脚为接地端;8、9脚和11、10脚分别为TL494内部两个末级输出三极管集电极和发射极;12脚为电源供电端;13脚为输出控制端,该脚接地时为并联单端输出方式,接14脚时为推挽输出方式;14脚为5V基准电压输出端,最大输出电流10mA;15、16脚是误差放大器II的反相和同相输入端。

根据TL494的引脚功能,在设计电路前对TL494的特性要做一定的测试:

过对TL494芯片的占空比测试,可以进一步加深对TL494工作特点的理解,同时也发现占空比是在DTC=0~2.4v的范围内变化,不是一般中所说的在DTC=0~3.3v电压范围内变化。占空比随着DTC电压的升高而减小,正是利用TL494这种性质,我们实现了开机时的软启动功能,也是利用4脚电压的特点,将4脚作为过流保护的输入端。当发生过流保护的时候,滞环比较器的输出为高,远大于2.4V,可以很快的封锁占空比,实现过流保护的目的。

将TL494设计时的相关文档上传,与大家分享

基于LM5111的使用心得

在设计大功率电源的时候,一个不得不考虑的问题就是,驱动能力,由于很多PWM芯片的驱动能力都不足,有时候使用DPS做控制,其驱动就更是一个不能不考虑的问题了。

我一般的解决方法就是使用驱动芯片,用的最多的当属TI的 UCC27324,再就是以前NS的LM5111