数字反馈控制技术在直流稳压电源中的应用

引言

直流稳压电源是电子技术领域不可缺少的设备。常见的直流稳压电源,大都采用串联反馈式稳压原理,通过调整输出端取样电阻支路中的电位器来调整输出电压。由于电位器阻值变化的非线性和调整范围窄,使普通直流稳压电源难以实现输出电压的精确调整。目前,直流稳压电源已朝着多功能和数字化的方向发展,本文以单片机为核心,结合数字反馈控制技术。该电路具有电压调整简便,读数直观,电压输出稳定,便于智能化管理的特点,有效地克服了传统电源的不足。

1 系统功能系统

电压调节范围为0一12V,最大输出电流2A,具有过载和短路保护功能。数字显示有4位,其中1位功能显示,另3位显示输出电压以及电路参数设定值。键盘设有4个键,功能选择键,步进增减键以及确认键。功能选择键用于启动参数设定状态,步进增减键用于设定参数数值,确认键用于输入设定值电源开机设定值为前次使用值。此时按键,则电压显示值出现闪烁现象,表示进人参数设定状态。通过按键功能选择可在不同的设定参数之间切换,再按确认键进人设定状态,通过增减键改变设定值,按确认键输入设定值。系统设有自动识别功能,将不接受超出使用范围的设定值。

2 系统硬件设计

2.1 电路原理

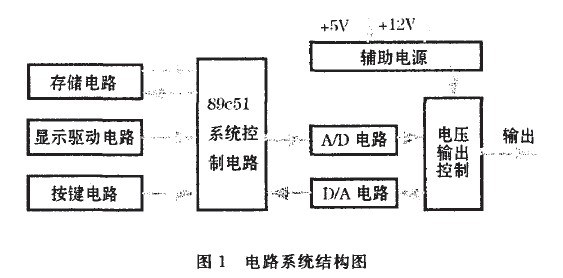

电路系统结构如图1所示,系统选用AT89C51单片机为控制核心,外部扩展一片电擦除2864存储器用以实现断电参数存储功能。单片机计算设定值与AID转换采样反馈值的偏差以及偏差的变化率,得出相应的输出值,由D/A转换电路变换为模拟量去驱动电压输出控制电路,从而使电压稳定在设定值。

2.2 显示输出及按键输入电路

LED显示器和74LS247,74LS138构成信息显示系统,显示数据由单片机P0口输出。显示内容主要有电源实际输出电压、电流,限定的电压、电流,PID参数。输入操作由四个轻触按键完成,采用独立式按键中断接口方式,单片机响应中断后,读取P1口数据并进行相应的按键处理程序。由于采用中断方式,占用系统时间较少。功能选择键,其功能循环的路径为:输出电压显示~输出电压设定一比例参数~积分参数~微分参数一输出电压显示,参数设定通过按"+ 、一"键改变,按确认键输入存储器,保存在2864存储单元中。

2.3 稳压输出

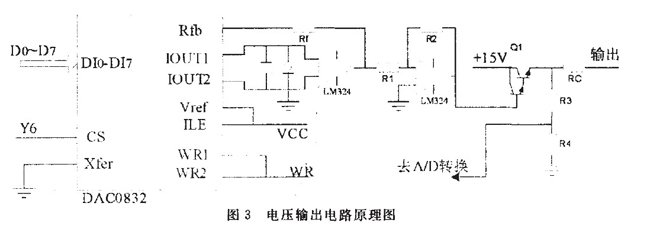

电路单片机根据按键设定值和A/D转换的采样值计算出输出值,通过数据总线把数据传送到DAC0832,进行D/A转换,由IOUT1 ,IO UT2输出相应的模拟电流信号,经运算放大器转换为0-5V的模拟电压信号,再经一级比例放大电路放大后驱动电压调整管Q1,电路原理见图2,Q1接成射极跟随器的形式,一方面可以保证输出电压与输入电压一致,另一方面减小输出电阻,提高电源的带负载能力。输出电压经R3,R4分压后,送到A/D转换电路,采样处理后,反馈到单片机。当采样值高于设定值,单片机计算出输出量减小,相应Ql基极电位下降,输出电压下降。当输出电压过低时,电压反馈稳定过程与此相反。由此,实现了输出电压的稳定。

2.4 AID转换电路

AID转换电路主要由ADC0809及500KHZ方波发生器组成。其中500KHZ信号是由555定时器组成的多谐振荡器,为ADC0809提供时钟源。模数转换完成以后,ADC0809向单片机申请中断。

3 软件设计软件

采用汇编语言编写,全部模块化编程。系统主要由显示模块、按键输入中断模块、电压调整量计算模块等组成。

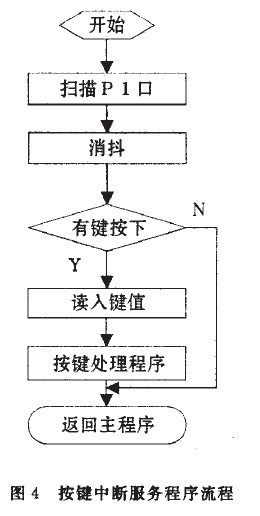

主程序进行系统初始化设定,包括I/O口、定时器、中断、各数据缓冲区初始化,输出显示信息并对系统进行监控等待中断。按键输入及数模转换都将激发中断。其中数模转换中断优先级高于按键输入中断。数模转换中断子程序及按键中断处理子程序流程框图见图4和图5,按键 中断 由INT1引人,进人按键中断后,单片机首先扫描P1口,若某位为低电平,先延时loms,然后再读人该位,如果读得值仍为低电平,可确认此键已按下。然后调用该键的键处理子程序。在按键中断中,功能键的中断优先级最高。

数模转换中断子程序由INTO引人,中断后首先读取模数转换值进人显示缓冲区,再调用PID调节子程序计算调节量,并将输出量送D/A转换完成一次电压调节。开启模数转换后返回主程序。

4 结语

利用单片机对直流稳压电源进行控制,改善了电源的性能,使用方便灵活,且成本较低。另一方面,根据对电源的新要求,控制系统在软件上还可进一步改进,以扩展其功能,而并不需要增加硬件开销,从而提高了电源的性能价格比。

- 基于HSI模型的全彩LED驱动电路设计(07-28)

- 数字可调式高压直流稳压电源的设计(02-25)

- 数字化控制在直流稳压电源中的应用设计(07-09)

- 基于TopswitchⅡ型开关芯片的开关电源设计(05-11)

- 高范围高压可调直流稳压电源电路(04-14)

- 基于单片机的高性能直流稳压电源(05-03)