MEMS硅压阻式汽车压力传感器分析

传感器将各种物理信号转化为电信号从而将汽车行驶的具体状态传送给电子控制单元来实现汽车控制。设计了基于MEMS技术和智能化信号调理的扩散硅压力传感器应对汽车压力系统的压力检测。

1 传感器原理及封装设计

为了将压力信号转化为电信号采用了应变原理,将惠斯顿检测电桥通过MEMS技术制作在单晶硅片上。使得单晶硅片成为一个集应力敏感与力电转换为一体的敏感元件。如图1所示。

图1敏感元件

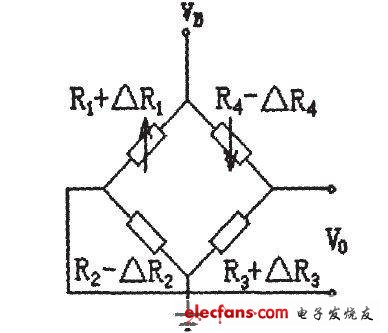

当硅芯片受到外界的应力作用时,硅应变电桥的桥臂电阻将产生变化,一般都为惠斯顿电桥检测模式。如图2所示。

图2惠斯顿电桥

其输出电压表示为vo=KAR/R(Rl=如=R3=R4,△R1=△R3=△R2=△R4)。

因为电阻的变化直接与应力P有关,则:

式中:Vo为输出电压,mV;S为灵敏度,mV/V/Pa;P为外力或应力,Pa;VB为桥压,VOS为零位输出,mV.

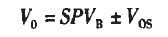

单一的硅片芯片只能作为一个检测单元的一部分无法独立完成信号的转换,所以必须有特定的封装使其具备压力检测的能力。将图2中的硅片芯片与PYREX玻璃环静电封接在一起。

PYREX玻璃环作为硅芯片的力学固定支撑弹性敏感元件并且使硅芯片与封装绝缘,而PYREX玻璃环的孔恰好成为了传感器的参考压力腔体和电极引线腔体。其结构如图3所示。

图3敏感元件封装

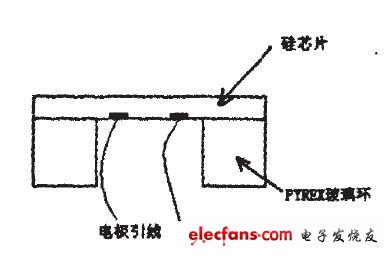

如图3的敏感芯体封接在金属螺纹底座上形成进压的腔道后成为一个可安装的压力测量前端,见图4。

图4可安装的压力测量前端

此封装技术可以承载至少15 MPa的压力,若经特殊处理可承载100 MPa的压力。

2传感器的信号智能调理设计

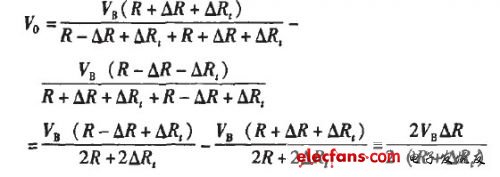

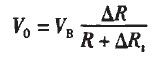

如图2传感器输出电压信号Vo=VB△R/R(R1=R2=R3=R4,△R1=△R2=△R3=△R4),在理想状态下其信号输出是一个线性变化值。但是单晶硅材料的传感器属于半导体传感器其受温度的影响比较大。这使得传感器在环境温度变化时输出呈现变化,影响读出精度。对图2的电桥加入温度对电桥的影响得出下式:

则

理想状态下若:

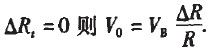

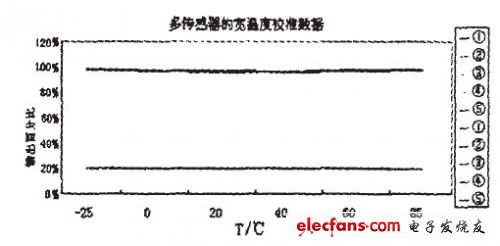

但是在汽车应用环境中温度的影响很大,所以必需采用补偿技术。图5为一组实测得的未补偿过的传感器的宽温度范围温度压力曲线图。显而易见,在汽车常用的工作温区,温度引入的读出误差达到了10%左右,这显然是不允许的。传统的补偿方法是在桥臂上串并联电阻法补偿,为提升工作效率采用激光修调预先制作在陶瓷基板上的厚膜电阻网络的办法来实现。但是此法有很多的缺点和局限性,并且宽温度区的补偿后精度也仅为2%~3%,达不到汽车测压的要求。

图5 宽温度范围下压力信号输出曲线

通过采用数字化的信号处理将传感器的微弱信号转化为标准电压信号,并且植入模型算法将输出的标准信号补偿到一定的精度范围内,是当代最新的传感器信号调理技术。

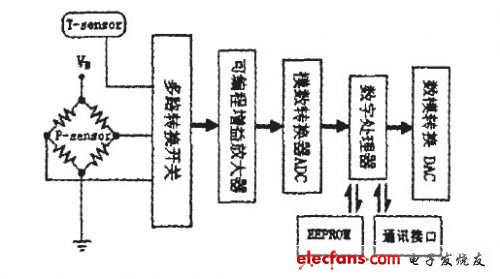

信号处理链路框图,图6所示。

图6信号处理链路框图

在温度传感器的辅助作用下通过信号转换开关分时读取压力与温度的数值,通过可编程增益放大器将微弱信号放大,再经过ADC量化传感器的信号进入数字处理器计算当前温度和压力下的补偿后压力输出给数模转换DAC输出模拟信号。而温度补偿则可以通过通讯接口将参数写入EEPROM供数字处理器计算时调用。如此多的功能部件均可集成制作在一块单一芯片上,使得ASIC电路很容易和MEMS技术制作的压力敏感芯片封装在一个小巧的壳体中。

在宽温度范围内实测校准后的传感器有效抑制了温度变化对其产生的影响。如图7所示的多只标准信号输出的传感器宽温度校准数据曲线:不难看出,在宽温度工作环境下采用此法校准的传感器的读出温度误差约为1%一2%FS,达到宽温度的高精度测量要求,且通过多通道的通讯接口进行校准的方法与批量制造技术兼容,实现制造车用传感器的高性价比的要求。

图7多传感器宽温度校准数据曲线

3综合封装与结论

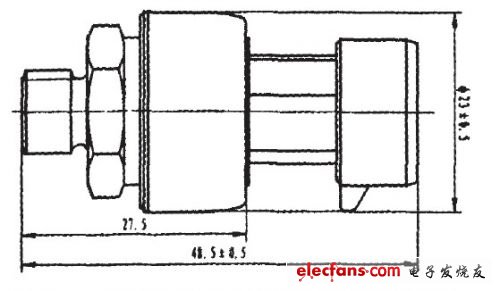

将传感器与信号调理电路板封装在一个直径23mm高27.5mm的不锈钢金属壳体内并且在传感器的一端使用接插件的方式作为信号连接,方便测试及维护。总体封装后如图8所示。

图8总体封装外观图

该MEMS硅压阻汽车压力传感器在MEMS技术、封装技术与信息技术的结合下成为一个具备高性价比的实用化产品。是当代先进技术的结合,值得重视其发展。

- 基于MEMS的硅微压阻式加速度传感器的设计(11-03)

- 压电振动式发电机微电源智能控制应用电路的设计(01-09)

- 低压驱动RF MEMS开关设计与模拟 (10-01)

- MEMS时钟让手机设计占位更小功耗更低(04-07)

- SiTime:延长电池寿命,从大局考虑(07-18)

- 降低封装测试成本,MEMS产品封装设计要点(01-31)