电力系统短路电流检测识别仪的设计

电力系统在运行中的相与相之间或相与地之间发生非正常连接时,往往会发生短路,其回路电流可能超过回路的额定电流许多倍,因而会对电力系统造成破坏。为保证电力系统安全,当该情况发生时应尽快切除短路故障部分,为此,可采用检测识别并限制短路电流的措施。现有的识别方法主要分为软件和硬件两类。软件实现需通过一系列的采样、转换和滤波等步骤,故会直接影响短路电流信号的识别时间。硬件可分别采用数字电路和模拟电路来实现。由于没有足够快的A/D转换器和足够长的滤波窗口,数字电路同样存在检测反应速度慢的问题,但便于控制; 而模拟电路则不存在A/D转换问题,故能实现短路电流信号的快速检测与识别。因此,在实际应用中,一般可选用数字控制、模拟识别的方法。

1 检测原理及方法

分析电力系统短路电流的基本特性时,首先可设系统电压为:

同时设短路回路的电阻和电感分别为R、L,并在t=0时发生短路,且α为短路时刻的相角。

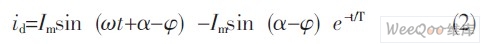

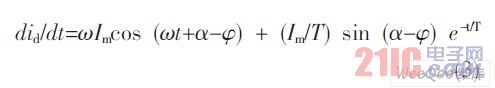

则短路电流id的近似表达式为:

短路电流陡度did/dt的近似表达式为:

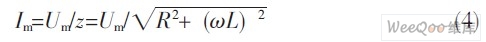

(3) 式中,Im为短路电流的周期分量幅值:

φ为功率因数角:

T为时间常数:

通常,电力系统的T =0.05s ( 相当于φ =86.36°)。

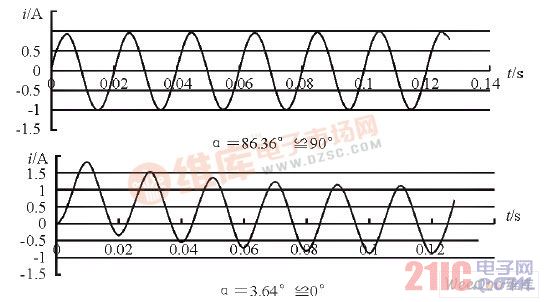

这样,当短路相角α=86.36°≌90°时,短路电流id中不含非周期分量; 而当α=3.64°≌0°时,短路电流id中的非周期分量最大。

图1所示是其短路电流(标幺值) 的波形图。

图1 典型短路电流波形

由图1可知,短路电流一般由周期分量和非周期分量叠加而成。短路时刻的相角决定非周期分量的大小,从而影响短路电流的最大峰值; 但短路电流的陡度主要由周期分量决定,而且基本不受非周期分量的影响。根据以上短路电流的特性,该短路电流检测识别仪设定了电流瞬时值i判据,这样,只要对三相电流中任意两相的电流幅值进行判断,且当其大于额定电流10倍时就切断开关,停止供电。

2 硬件设计

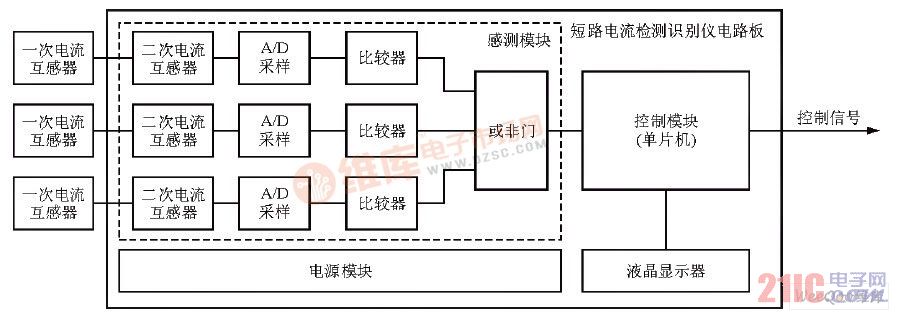

短路电流检测识别仪主要由感测模块、控制模块和专用执行电路组成,图2所示是本短路电流检测识别仪的硬件结构框图。

图2 短路电流检测识别仪系统框图

2.1 感测模块

本系统中的感测模块主要完成对短路电流信号的采样以及对电流幅值的判断,该模块是后续控制处理的基础。其中一次电流互感器和二次电流互感器可将电力线上的大电流信号变换为适合运放使用的电压信号。该电压信号与大电流信号成一定比例关系。A/D采样电路则通过AD736芯片对变换后的电压信号进行采样,并将其转换为数字信号,然后与数字电位器X9C103提供的基准电压信号进行比较,比较后的信号(低电平)送入单片机进行中断处理。

2.2 控制模块

控制模块的核心器件STC89C58RD+具有超强的抗电源抖动能力,此外,其内部还具有看门狗电路,也具有较强的抗电磁干扰能力。

前端比较后的信号(低电平) 触发单片机中断后,其内部可通过定时器控制,并定时对中断引脚进行扫描,一旦发生中断,单片机则输出控制信号(高电平) 去控制专用执行电路。

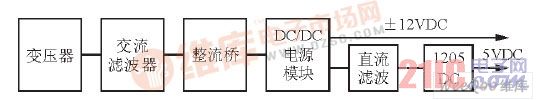

2.3 电源模块

图3为电源模块原理框图。由于短路电流检测识别仪的工作环境中通常都存在强电磁干扰,而交流滤波器则可用于防止干扰信号进入电源通道,进而干扰单片机及其他功能电路。该电源模块分别可提供±12V和5V电压,其中±12V给感测模块供电,5V电压给控制模块供电。

图3 电源模块原理图

3 软件设计

本系统的软件部分主要是控制单片机内部的定时器对中断引脚进行扫描,然后输出下一级控制信号。单片机通过中断响应程序可对故障信息进行实时显示。由于它外接液晶显示器,可通过内部算法将电压信号转换为电流信息,并进行实时显示。此外,单片机还可通过控制数字电位器X9C103来对比较器的基准电压在额定电流的8~10倍的范围内进行调节,从而满足不同工作环境下的不同需求。

4 结束语

本设计中,感测模块用于实现对短路电流的快速检测和识别; 嵌入式单片机中断系统可快速产生动作信号,以控制后续电路,切断电力线上的开关,避免更大的损失。单片机同时可提供良好的人机交互界面,并能够保存故障信息以供分析使用。本系统在实际运行中,其工作十分稳定可靠。

- 12位串行A/D转换器MAX187的应用(10-06)

- AGC中频放大器设计(下)(10-07)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- 利用GM6801实现智能快速充电器设计(11-20)

- 利用阻性负载增强LNA稳定性(中)(11-19)

- 德州仪器高性能模拟运放产品系列介绍集锦(11-13)