分析智能电表设计的挑战

很多时候,开发计量芯片的设计人员甚至没有意识到计量解决方案所面对的挑战和需求。在这种情况下,设计人员很容易出现设计问题,使产品因为小的设计缺陷而无法用于最终解决方案。

本文将介绍计量SoC设计中的一些主要问题,并提出一些能够实现预期目标的解决方案。同时,本文还使SoC设计人员能够提前了解挑战,从而能够从容应对并设计出有效的解决方案。

挑战1:精确度

精确度是计量应用获得成功的关键,因为服务提供商绝不会采用无法准确测量的仪表。精确度对于电表应用来说尤为重要,因为与天然气/水流量表模型相比,电表更加依赖模拟片上组件。通常,电表使用片上ADC测量电流和电压的电平(因为片外ADC会增加最终解决方案的价格)。另一方面,燃气流量计使用片外传感器感应气体流的速度。

这些传感器能够以一系列脉冲的形式提供数字输出,这些输出与流速成正比。由于这些传感器一般都采用数字接口,因此整体精度对SoC的依赖性较低,更多地依赖于外部传感器。

另一方面,对于电能计量,精确度取决于两个方面:输电线如何与仪表相接(使用变压器、传感器、Rogowski线圈等)以及片上AFE(模拟前端)对电压和电流的测量精度。

因此,对于燃气/水流量表来说,精度在很大程度上取决于所连接的传感器的精度。对于电表,精度取决于两个因素:SoC的AFE以及SoC的片外模拟接口。下面我们将逐个进行讨论。

模拟前端(AFE)从客户的角度来说,AFE的精度是最重要的因素。通常情况下,ADC的结果决定SoC的可扩展性。

模拟系统的精度主要取决于ADC的选择。Σ-Δ ADC和逐次逼近(SAR)ADC是计量应用中最常用的,这两种ADC都有其各自的优缺点。SAR ADC使用逐次逼近算法,Σ-Δ ADC使用过采样技术对输入进行采样,并执行转换。SAR ADC非常适用于功率敏感型应用。

然而,它们可能不适合在非常嘈杂的环境中使用。因此,根据ADC的性能和用例环境,可以在ADC输入端使用低通滤波器过滤噪声。同时,与Σ-Δ ADC相比,它们还具有较低的稳定时间-稳定ADC以给出准确转换值所需的时间。

因此,SAR ADC更加适用于需要快速切换输入通道的应用,快速切换通道会导致快速改变输入电平。Σ-Δ ADC需要高频率时钟,从而缩短稳定时间。因此,这会提高解决方案的最终成本并增加功耗。

负载线接口能耗计算需要在电流和电压值之间执行多次乘法和加法运算。确定输入负载电压很容易;然而,确定电流消耗的确有些困难。

家庭/工业/建筑物消耗的总电流不能馈送到芯片。然而,可以确定一个比例值(电流或电压)并馈送到AFE,然后使用ADC进行测量。

电流和电压测量的比例因子是不变的,因此可以进行适当的计算。这种“电流测量”过程的一个限制是需要有能够直接测量电流的低成本ADC。

另一种选择是使用已知的负载电阻将该电流转换成相应的电压,然后通过ADC测量该电压,它对应于实际的电流消耗。这为电流测量提供了更可行的低成本解决方案,并且有各种技术可用于电流测量。一些使用最广泛的技术包括-分流电阻器、Rogowski线圈、电流互感器。

分流电阻器技术使用放置在负载电流线路上的小(分流)电阻器。当负载电流通过该电阻时,会形成一个小的电压降。这个电压降作为输入馈送到AFE中,后者可以测量相应的电流消耗。

电流互感器(CT)方法与普通变压器的工作方式相同,负载电流(已消耗电流)磁通在二级CT线圈中生成少量电流,然后将电流通过负载电阻器,将其转换成相应的电压,然后再馈送到MCU的AFE。

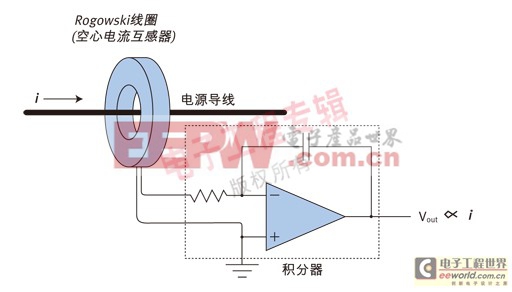

Rogowski线圈是另一种测量电流的方法(见图1)。这类线圈对于变化较大的电流也有不错的测量效果。然而,它们以时间差分形式提供输出。这就是需要一个积分器获得相应电流值的原因。

图1:Rogowski线圈结构。

对比上述三种方式,分流电阻器技术是最便宜的;然而,该技术很难满足高电流测量要求,并且存在DC偏移的问题。电流互感器(CT)能够比分流电阻器技术测量更多的电流,然而,它们本身也存在问题:它们的成本更高,存在饱和、滞后和DC/高电流饱和等问题。

第三种Rogowski线圈法的测量范围比CT小,对大电流范围表现出较好的线性特性,也不存在饱和、滞后或DC/高电流饱和问题。

然而,它的成本只比分流电阻器略微高一点。考虑到电流变化和消耗类型,分流电阻器技术主要用于消费/

- 工业通信及安全保护方案(12-20)

- 适合智能电表的内置ESD保护RS-485芯片(12-20)

- 一种基于ARM处理器智能电表系统设计(04-15)

- 基于SoC方案的智能电表时钟校准(06-26)

- 配合智能电表趋势的PLC技术及解决方案(08-09)

- TIMSP430x461x1智能水表和煤气表解决方案(11-16)