使用可编程片上系统设计高效的可编程逻辑控制器

传感器信号,通过高速读出速度/位置传感器信号来检测电机的旋转速度和方向。同样的,PWM波形发生器可以使用片上可编程数字资源实现。通常机器控制操作所需的任何定时器和计数器模块也可以用同样的方式实现。这些器件(正交解码器、PWM发生器、定时器、计数器等等)可以通过一个编程器一次编码成可以利用的可配置库元件。这种方法使没有HDL经验的终端用户也可以给PLC编程,使用这些器件不需要底层HDL/ C编程,并且不必学习器件的底层结构。除此之外,其他控制功能也能够使用与、或、非门实现,这些是SoC的标准部件。

系统举例

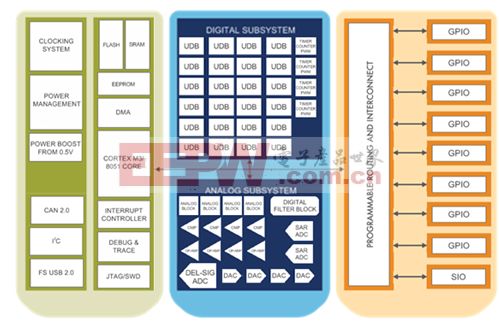

图6显示了适合PLC的SoC组件,包括CPU,可配置的模拟模块(比较器、放大器、 DAC、ADC),以及可编程数字模块(基于PLD)。这些组件集成到了一颗器件,开发人员可以建立一个单芯片低成本的可编程逻辑控制器(PLC),从而可以克服标准PLC中的速度限制,同时能够为最终用户提供简单易用的编程方式。

图6:SoC实现可编程逻辑控制器(PLC)应用,如赛普拉斯的PSoC,它结合了微控制器与可编程数字和模拟模块。

基于PLD的通用数字模块(UDB)可用于实现门逻辑,而可配置的模拟部件(如ADC,DAC,放大器,比较器)可以处理模拟信号。集成的CAN控制模块可以用于连接网络上的多个PLC,支持更多的输入和输出。内嵌的USB控制器可以用作PLC的编程和调试接口。

使用可编程SoC结构(如赛普拉斯的PSoC),任何内部模拟或数字信号都可以路由到任何GPIO(通用输入/输出)管脚。这种灵活性使可编程逻辑控制器(PLC)用户可以使用单个PLC设计实现各类机器控制功能。例如产品生产线机器" A "(10个数字输入,2模拟输入,7个数字输出,1个模拟输出)和机器“B”(12数字输入和8数字输出)。12数字输入和8数字输出的PLC可以通过固件配置,控制其中的任何机器。这是数模混合信号可编程器件用作PLC应用的最大好处。

图7:基于PSoC的可编程逻辑控制器(PLC)框图(综合了继电器板和编程器)

例如,如果一个PID速度控制回路需要使用正交调制编码器为速度反馈建立一个直流电机控制,就可能使用相同的基于SoC的可编程逻辑控制器(PLC)子系统。这些基于PLD的通用数字模块(UDB)使用预构建组件可以设置为正交调制解码器,来高速读出速度信号(> 100千赫),其他的UDB可以配置为PWM发生器,生成一个需要的脉冲宽度调制信号(例如,32千赫)来控制场效应管H桥,从而控制直流电机的速度和方向。把这些融合在一起,可以使用一个单独的器件设计,那么需要给PLC编程的最终用户就可以简单拖放这些组件,分别给他们配置参数,就可以开始使用PLC控制电机了。

网络化的可编程逻辑控制器(PLC)

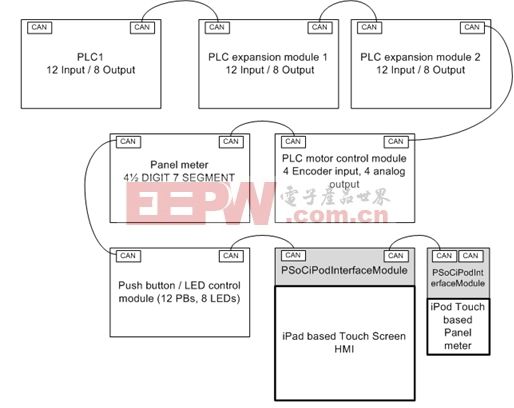

为了控制有许多输入和输出的机器,就需要把许多PLC组合为一个单个的大型PLC。这可以通过CAN总线实现PLC模块之间的接口,从而支持更多的输入和输出(见图8)。

图8:基于PSoC的模块化的和可扩展的可编程逻辑控制器(PLC)网络

这种架构允许开发人员构建一个网路可编程逻辑控制器(PLC),能够控制有很多输入与输出的更大系统。此外,许多工业控制应用使用触摸屏作为机器控制面板。综合触摸屏和可配置的人机界面(HMI)能力可以进一步巩固成本优势(消除了分立和昂贵的定制触摸屏HMI面板的成本问题)。

简单易用的编程方式

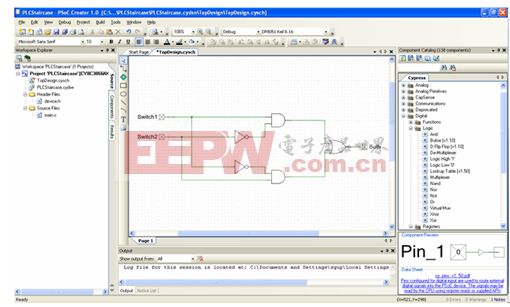

开发人员还可以利用半导体厂商为最终用户PLC编程设计的开发工具,而不需要建立客户化梯形逻辑编程。例如,赛普拉斯的“PSoC Creator”编程软件允许用户对基于PSoC 的PLC进行直观的编程,在原理级(schematic-level)视窗中可以使用与、或、非门部件。结果是,用户不需要C或VHDL/ Verilog编程知识就可以给可编程逻辑控制器(PLC)编程来实现它的全部功能。图9所示为使用PSoC Creator实现的楼梯开关逻辑。门级实现可以代替梯形实现,允许用户充分利用所有的系统特色。

图9:使用PSoC Creator的楼梯开关实现方式

- 基于PLC的火力发电厂现地控制单元的研究(09-20)

- 基于AT89C55单片机的PLC研究(01-19)

- 基于嵌入式PC控制器的步进电机群控系统设计(11-25)

- μC/OS-II下通用驱动框架的设计与实现(07-23)

- 微控制器省电管理方法(05-04)

- 基于DSP和Cygnal单片机的移动数据处理传输系统 (07-06)