一种EM78P258N单片机控制的铅酸蓄电池充电电源

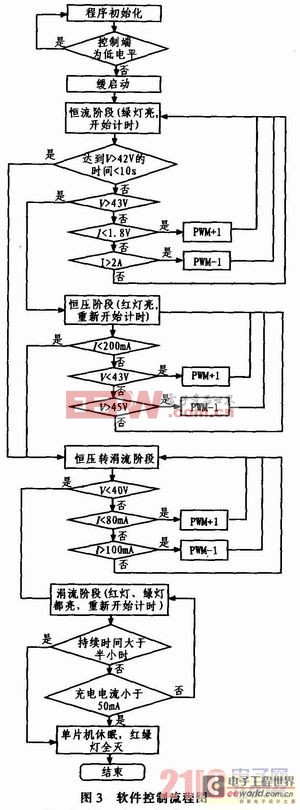

在单片机的整个工作过程,充电器的输出电压和输出电流一直被监控,如果单片机的程序末完成,蓄电池即被取下,这时开关管开通时储存在变压器里的能量无法被充分释放,长时间后会导致变压器的磁饱和,继而烧毁充电器。所以在程序中,设定当充电电流为零,充电过程即强制结束。如果检测到充电器的输出电压过高或输出电流过大,充电程序也会强制结束,保护蓄电池不会损坏。

在程序中,各阶段的执行时间均被记录,如果充电时间过长或充电时间过短,均会跳至对应的程序段,或点亮信号灯,或蜂鸣报警,或强制结束程序,这使得充电状态一目了然。

1.3 变压器设计简介

由于电池的充电电流不可以为零,所以本充电器必须工作在连续工作模式下,反激变压器即使工作在电流连续模式,尽管总安匝不会停留在零,但是,对于反激变压器的每个线圈来说,线圈电流总是处于断续状态。当然电流(安匝)断续更是如此。这是因为开关期间,电流(安匝)在初级和次级之间来回转换,即初级安匝减少时,次级安匝等量增加,反之亦然。虽然总安匝是连续的,纹波很小,但每个线圈的电流交

替由零到最高峰值之间变化。无论什么工作模式,线圈交流损耗大。

为了降低成本,本例中使用的开关器件是IRF840(500 V、8 A),这使得变压器的匝数比不可能太大,因为市电经整流滤波后的电压约为300VDC,充电器的最高输出电压约为45VDC,设计时设定匝数比N1/N2为2,这样IRF840芯片约有100VDC的漏感尖峰裕度,降幅较为可靠。

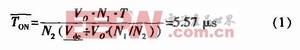

变压器的初级和次级的伏秒数要保持平衡,由此可推算出开关管的最大开通时间

式中,![]() 为变压器原边的最低输入电压,T为开关周期,VO为输出电压,N1为初级匝数,N2为次级匝数,这里忽略了电路中开关管和二极管的导通压降。

为变压器原边的最低输入电压,T为开关周期,VO为输出电压,N1为初级匝数,N2为次级匝数,这里忽略了电路中开关管和二极管的导通压降。

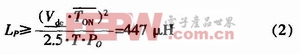

假设充电器的效率为80%,充电器的输出功率为100 W,由于开关管的最大导通时间出现在输入电压最低的时候,可推得变压器的初级电感量

式中,PO为输出功率。

为保证本充电器可以可靠的工作在连续电流模式下,经调试,变压器的实际参数如下:磁芯采用TDK的PC40EER40磁芯,磁芯芯柱的气隙设为1.58 mm,骨架采用排距25 mm、针距5 mm、6x6针的立式骨架。初级绕组用0.64mm高强度漆包线绕97匝,电感量780 μH;次级绕组用0.64 mm高强度漆包线三线并绕50匝,电感量为208 μH。初次级之间垫入3层聚脂薄膜,不浸漆。

2 总结

经测试,本充电器的最高输出功率可达90 W,效率约85%,整机成本约20元人民币,具有很强的市场竞争力。

由于单片机的运算速度的限制,使用单片机模拟电源管理IC无法做到使反馈环路非常稳定,这给电路的热设计增加了难度。如果要优化热设计,可采用给单片机外置振荡器,将其工作频率提高到20 MHz的方法,也可以将恒流充电阶段再分成若干个阶段,随着充电器输出电压的提高,逐渐的降低输出电流以降低输出功率,以延长充电时间为代价来降低充电器的发热量,可以大幅降低充电器的工作温度。

本设计是采用单片机模拟电源管理IC,实现电源智能化的一次成功尝试,通过本次尝试,相信可以大大扩展智能化电源的设计思路。

- 基于单片机的智能太阳能路灯设计(10-29)

- 基于单片机控制的智能充电器的设计与实现(06-19)

- USB充电电源开关控制器(08-06)

- FPGA的DSP性能揭秘(06-16)

- 基于单片机通用引脚的软件UART设计(10-16)

- 分时操作系统思想在单片机中的具体应用 (10-30)