基于MCS-51的汽油机电控燃油喷射系统控制

摘要 针对电喷汽油机燃油喷射电子控制系统,对电子控制单元(ECU)、传感器和执行器的工作电路和控制原理进行了设计,分析了发动机不同工况下的喷油量控制策略和喷油提前角的控制方法。进行了燃油喷射控制系统软件设计,包括转速的计算、喷油正时信号和喷油量的控制程序等。

关键词 燃油喷射电子控制系统;ECU;传感器;喷油量

汽车发动机燃油喷射技术是关系到内燃机发展中能源和环保的问题,在电子技术发展的支撑下,汽车发动机燃油喷射系统不断发展并日趋完善。电控燃油喷射系统以其对喷油量的精确控制,使得喷射雾化良好、燃烧完全,不仅能提高汽车的动力性,而且还能显著改善汽车的经济性和排放性能。

嵌入式系统与单片机已深入到众多技术领域,MCS-51系列单片机是使用最广泛的单片机系列,其中由Philips公司生产的89V51系列单片机,具有低功耗/低电压、高性能的特点,因此是一种功能强、灵活性高且价格合理的单片机,尤其是它片内的Flash ROM允许在系统内改编程序或用常规的非易失性存储器编程器来编程,给单片机的开发及应用带来便利。

文中所研究的系统在对汽油及燃油喷射电子控制系统的组成和工作原理进行深入分析的基础上,以AT89C51单片机作为主控制器,结合TLC2543串行A/D转换芯片,对各种相关传感器及外围电路进行设计,对喷油量及喷油正时控制程序进行编程。硬件电路的设计包括传感器输出信号预处理电路设计,模拟输入A/D转换电路设计,以及AT89C51与TIC2543等芯片之间接口电路的设计。控制程序的编写主要包括转速计算、喷油量计算以及喷油正时控制程序。

1 汽油机燃油控制系统的组成

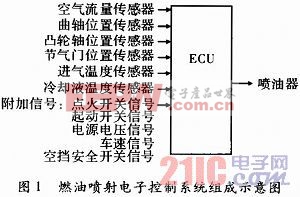

燃油喷射电子控制系统由各种传感器与控制开关、电子控制单元ECU和执行器3部分组成,如图1所示。

汽车发动机燃油喷射电子控制系统,采用的传感器主要有空气流量传感器或歧管压力传感器、曲轴位置传感器、凸轮轴位置传感器、节气门位置传感器、冷却液温度传感器、进气温度传感器、氧传感器和车速传感器等;电子控制单元ECU采集的控制开关信号主要有点火开关信号、起动开关信号、电源电压信号、空调开关信号和空挡开关信号等;执行器主要有电动燃油泵、电磁喷油器和油压调节器。

在燃油喷射电子控制系统的控制部件中,空气流量传感器、曲轴位置传感器、凸轮轴位置传感器和节气门位置传感器最关键,其信号是计算确定和控制燃油喷射量必不可少的传感器。冷却液温度传感器、进气温度传感器、氧传感器、车速传感器的信号以及各种开关信号主要用于判断发动机运行状态、修正燃油喷射量,增强控制效果。

发动机工作时,安装在发动机上不同位置的传感器将检测到表示发动机运行状态的参数输送至单片机,单片机根据其内存程序进行分析、运算,然后向各执行器发出指令,使其按要求工作。

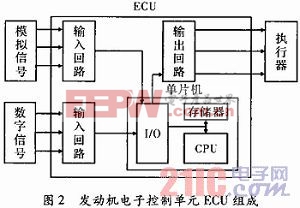

发动机电子控制单元(ECU)主要由输入回路、单片机以及输出回路组成。其结构如图2所示。

2 汽油机燃油喷射控制系统原理

2.1 起动时喷油控制

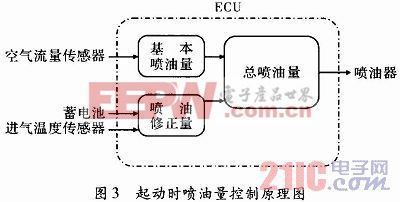

当启动机驱动发动机启动时,发动机转速很低,且波动较大,导致空气流量传感器误差较大。因此,当ECU根据曲轴位置传感器、点火开关和节气门位置传感器信号判断发动机处于启动工况时,将运行启动程序。ECU根据冷却液温度传感器的信号确定基本喷油量,进气温度和蓄电池电压确定修正量,对喷油量进行开环控制。控制原理如图3所示。

2.2 起动后喷油量控制

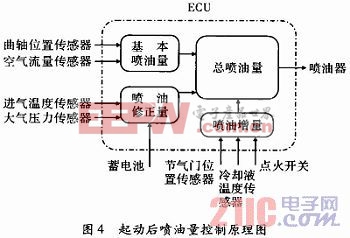

在起动后正常运转工况下,单片机主要根据空气流量传感器(AFS)信号和曲轴位置传感器(CPS)信号得到的发动机转速计算出基本喷油量,并经过进气温度、大气压力、蓄电池电压、发动机水温、怠速工况、加速工况以及全负荷工况等参数修正后,得出喷油脉宽,向喷油器发送喷油指令控制喷油。

喷油器的实际喷油量由基本喷油量、喷油修正量和喷油增量3部分组成。

基本喷油量由空气流量传感器(AFS)信号、曲轴位置传感器(CPS)信号、以及目标空燃比(A/F)计算确定。喷油修正量由氧传感器(EGO)信号和蓄电池电压UBAT信号计算确定。喷油增量由节气门位置传感器(TPS)信号、冷却液温度传感器(CTS)信号和点火开关(IGN)信号计算确定。

启动后喷油量控制原理如图4所示。

2.3 断油控制

发动机断油控制系统根据断油条件的不同,可分为超速断油控制、减速断油控制和清除溢流控制等。

超速断油是指当发动机超过允许的极限转速时,ECU立即控制喷油器中断燃油喷射。

减速断油是指发动机在高速运转中突然减速时,ECU自动控制喷油器中断燃油喷射。

清除溢流是指当加速踏板踩到底,同时又接通点火开关起动发动机时,ECU自动控制喷油器中断燃油喷射,以便排除汽缸内的燃油蒸汽,使火花塞干燥以便能够跳火。

2.4 空燃比反馈控制

为降低发动机有害气体的排放量,许多汽车上装备了三元催化转换装置。但三元催化转换装置只有在混合气浓度处于理想空燃比附近时才能使CO、HC的氧化反应和NO的还原反应同时进行,才能最大限度地降低有害气体地排放量。为将混合气体浓度控制在理想空燃比14.7:1附近,在发动机的排气管中安装了氧传感器,单片机通过氧传感器的反馈信号对喷油量进行控制,从而控制混合气的浓度。

2.5 喷油正时的控制

喷油正时控制就是控制喷油器何时开始喷油。发动机燃油喷射系统按喷油器安装部位分为单点喷射系统和多点燃油喷射系统两类。单点喷射系统只有一或两只喷油器,安装在节气门体上,发动机一旦工作就连续喷油。多点燃油喷射系统每个汽缸配有一只喷油器,安装在燃油分配管上。喷油器的控制电路决定着喷油正时,即喷油时刻与喷油顺序。喷油器的控制电路可分为同时喷射、分组喷射和顺序喷射3种方式。

3 燃油喷射控制系统的硬件电路设计

本设计控制芯片采用89C51单片机,由3个89C51芯片分别进行喷油量计算、转速计算和喷油正时控制。A/D转换采用TI公司生产的串行A/D转换器TLC2543,它具有输入通道多、精度高、速度高、使用灵活和体积小的优点。

TLC2543为CMOS型12位开关电容逐次逼近A/D转换器。片内含有一个14通道多路器,可从11个模拟输入或3个内部自测电压中选择一个。

发动机上装配的传感器是发动机控制和判断发动机运行状态的关键部件,但其输出的信号千差万别,不能直接输送给单片机进行处理,必须对其进行预处理,转换成标准的数字信号后再送给单片机。

各种传感器所采集的信号可分为模拟信号和数字信号两大类。对于模拟信号,如空气流量传感器、进气温度传感器、进气压力传感器等幅值为0.5~5V之间,频率变化缓慢,主要处理方式是低通滤波和信号隔离。经低通滤波后,在经过隔离装置送入A/D转换器,以消除数字电路和模拟电路之间的干扰。模拟信号中有些幅值较小的信号如果直接送给A/D转换器,不能充分的利用A/D转换器的精度,故需对其进行放大处理。对一些大幅值信号,如蓄电池电压信号,其幅值达14V,因此需要对其进行限幅处理之后再经低通滤波和隔离,才可进行A/D转换。

对于数字信号,因其在传输过程中受到电磁辐射以及自身信号衰减等会产生失真,导致单片机无法直接使用,故需进行整形处理。整形后的标准数字脉冲再经高速光电隔离电路后送给单片机,以消除干扰,提高系统工作稳定性。

3.1 空气流量传感器输出信号的处理

设计采用专用芯片5阶开关低通滤波器Max7419,对空气流量传感器的输出信号进行低通滤波。Max7419允许通过的信号频率为1 Hz~45 kHz,其外围电路如图5所示。芯片采用+5 V供电,时钟信号由内部提供,也可以用外部时钟以获得更高的频率稳定性,失调调节引脚(OS)可用于调节输出直流电平。Max7419提供53 dB的阻带抑制,过渡比为1.6:1。Max7419采用的逼近函数为Besel函数。

喷射 系统 控制 燃油 机电 MCS-51 汽油 基于 相关文章:

- 一种智能喷油泵试验台的技术改造和设计(01-18)

- 电控汽油喷射装置的使用与维护(01-17)

- 电子燃油喷射系统的分析与检测(07-11)

- 发动机电喷控制系统的设计应用(07-11)

- Linux嵌入式系统开发平台选型探讨(11-09)

- VxWorks实时操作系统下MPC8260ATM驱动的实现(11-11)