51单片机在晶闸管触发电路中的应用

本文介绍一种由8031单片机组成的触发控制系统,可实现高分辨率的数字触发。在常规控制中,主要是用电子控制装置对可控硅实现触发,这种方法由于受到电子元器件的限制,其分辨率不高,有时还会出现误触发。

在电力拖动系统、电炉控制系统中现已大量采用可控硅(晶闸管)元件作为可调电源向电动机或电炉供电,这种由晶闸管组成的控制系统,主要是利用改变可控硅的控制角θ来调节供电电压。

1 硬件组成及原理

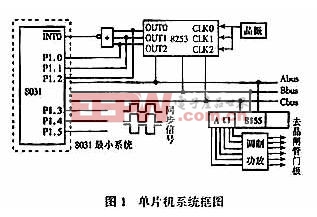

系统硬件组成如图1,只须在8031最小系统上加一块16位的定时/计数器8253和晶振电路,另加一块带一个14位定时/计数器的可编程RAM/IO扩展器8155,即可组成单片机的系统线路。

1.1 θ角定时

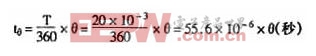

控制角θ是滞后自然换相点的电角度,在工频条件下,它和时间tθ有如下线性关系:

其中T是工频电源周期,θ是控制角。

由上式可知,由电角度θ就知道对应的定时时间tθ,则可利用定时/计数器就能实现对θ角的定时,这种用硬件定时的方法可大大节省CPU的在线工作时间。

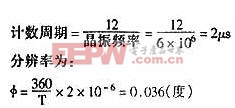

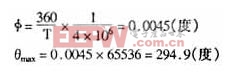

8031本身有两个16位的定时/计数器T0和T1,若用它们定时,选用方式1工作,就为16 位的定时/计数器方式。因为8031单片机一个机器周期由12个振荡周期组成,工作于定时状态,计数频率为振荡频率的1/12,而工作于计数状态,计数频率为振荡频率的1/24,所以当取晶振频率为6MHz,选用方式1定时工作状态时,可得:

式中,T为工频周期,T=20ms。

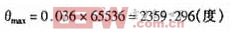

由于16位定时/计数器最大定时时间为65536,故最大定时角为:

由此可见,用8031单片机T0、T1定时,移相范围大,而分辨率则受本机机器周期限制,再就是用于三相定时,2个定时/计数器也不够,故最后确定选用NEC8253C-2定时/计数器来实现θ角定时,8253是一个三通道的16位定时/计数器,以减1计数方式工作,三个通道刚好满足三相定时,而计数频率由外部晶振提供,不受系统频率限制,选用计数频率为4MHz,则分辨率和最大定时角分别为:

由上可知,分辨率和移相范围都能达到令人满意的结果。

1.2 同步信号输入和触发脉冲输出

本系统采用三相同步电路。三相交流同步电源取自同步变压器的副绕组,经RC移相后使其过零点正好都对准六个自然换相点,再经三个电压比较器输出周期为 20ms的三相方波同步信号,送至单片机P1的P1.3~P1.5,由于同步信号跳变即为自然换相点,单片机检测这三位状态字,即可进行软件认相,并作出 ±A、±B、±C的标志,以供θ角定时和输出(触发)、控制之用。

为简化电路,减少脉冲变压器体积,增强电路的抗干扰能力,本系统采用脉冲列触发方式。其中六个触发信号经8155 A口送出,由外部电路调制成频率为2kHz的触发脉冲列,经功放电路分别加到6个可控硅的门极。

1.3 中断安排

8031单片机共5个中断源,其中1个用于串行口,两个为T0、T1定时/计数器中断,可直接用于外部中断的只有 和

和 ,为了给控制系统留下更多的硬件资源,触发器

,为了给控制系统留下更多的硬件资源,触发器 只占用个中断源,采用硬件和查询结合的方式,如图1,A、B、C三相中断通过非门接至

只占用个中断源,采用硬件和查询结合的方式,如图1,A、B、C三相中断通过非门接至 同时又各自接到P1.0~P1.2位,这样只要有

同时又各自接到P1.0~P1.2位,这样只要有 申请,8031单片机通过检测该三位状态,即可确定中断源。

申请,8031单片机通过检测该三位状态,即可确定中断源。

3 结束语

本文采用8031单片机实现对晶闸管的数字触发,组成高分辨率的数字触发器,在控制系统中实现平滑调节,其性能是电子触发装置无法比拟的。该系统已在实际生产中得到应用,获得了令人满意的效果。

- 关于RTX51 TINY的分析与探讨(05-30)

- 浅析8051模块化编程技巧(05-28)

- 基于DSP和单片机通信的液晶显示设计方案(07-20)

- 锁相环控制及初始化简析(08-27)

- 基于MSP430自动胀管控制器的研究(09-07)

- 嵌入式C实现延时程序的不同变量的区别(03-01)