TURCK现场总线技术在炼铁高炉系统中的应用

一、引言

工业现场总线技术是近几年自动化行业最为关注的技术之一,给各行各业的自动化控制技术带来了一次质的飞跃。

现场总线控制系统(FieldbusControlSystem,FCS)是由各种现场仪表通过互连与控制室内人机界面所组成的系统;一个全分散、全数字化、全开放和可互操作的生产过程自动控制系统。它使过程控制领域的自动化装置由DCS向FCS过渡,DDC(直接数字控制)功能将彻底分散到现场,使先进的现场设备管理功能得以实现。现场总线已广泛应用于各个领域,如电力监控、能源管理、自动测试系统等等。

我厂1#高炉生产主要由高炉系统、卷扬系统及槽下部分等构成,生产工艺复杂,分散点多,环境条件特殊,对电气设备的要求非常高,这就造成了电气自动化系统非常庞杂,故障率高,维护量大。将开放、成熟的德国TURCK公司的工业现场总线技术应用到高炉生产中去,在我厂取得了良好的效果。

二、现场总线的优点

德国TURCK公司开发的工业现场总线是现场仪表、设备与控制室系统之间的一种开放、全数字化、双向通信与多站的通信系统。这次我炼铁厂1#高炉大修选用TURCK公司的工业现场总线,可避免几十个检测点和控制点的检测信号汇集到DCS的入口处所造成的信号堵塞,从而把60%以上的控制功能下放到现场仪表,增加了系统的安全性和可靠性。

采用现场总线主要有以下优点:

(1)采用IP67的防护等级,使之完全适合高炉现场的恶劣环境。

(2)可以减少1/2—2/3的隔离器、端子柜、I/O柜、l/O终端,这样大大节省了主控室的空间;

(3)由于免去了D/A及A/D转换的过程,使信号精确度可以从±0.5%提高到±0.1%;

(4)由于可以将PID功能植入到变送器或执行器中去,使控制周期大为缩短。目前可以从DCS的每秒调节2-3次增加到每秒10-20次,从而改善了调节性能;

(5)组态简单,安装、运行、维护简便;

三、1#高炉大修工业现场总线的组态方式

为使TURCK公司开发的工业现场总线产品更好地应用到生产中去,必须使之与高炉AC800F系统有机地结合在一起。

1#高炉系统由高炉、卷扬及槽下部分组成。每个部分都负责一定的区域,它们之间既相互独立,又密不可分,相互联系。

为此,以上各个部分都配有自己独立的子站控制系统,且从各自的子站总线接口串接一条工业现场总线到各自所负责的区域。子站通过各自的总线采集现场的实时数据进行处理及控制。这样,就可以使复杂的高炉生产系统分成部分总线来设计,避免总线的连接过于复杂,有利于工业现场总线优势的发挥。

(1)与AC800F的总线接口

AC800F支持工业总线Profibus-DP协议,具有很强的扩展性,机架上挂接一块总线接口模板,利用Profibus-DP协议来完成从工业总线上采集数据、传递信息的任务,控制现场设备的运行。通过Turck公司提供的GSD文件来完成对总线的配置。

(2)总线的连接方式

为了符合高炉生产的特殊需要。模拟量输人/输出模板采用的是“组保护”方式,通过隔离器,经总线电缆连至PLC。模板地址由保护盖下的两个旋钮开关来设定,它可设定为0—99。

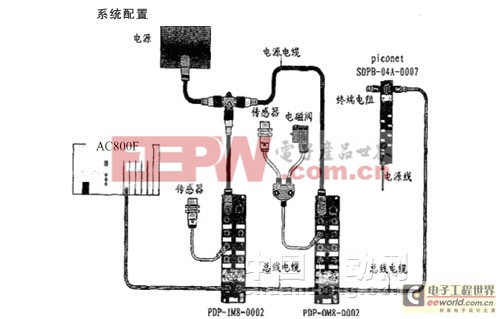

Profibus-DP总线由M12eurofast@接插件连接,电源由5针7/8ˊˊminifast@接插件连接。如图所示:

其中有二根专用电缆:

a.电源电缆

采用一棵专用的电源电缆为各总线模块供电,通过总线供电单元来实现。对现场的智能化仪表进行供电。每个模块上均有一个绿/红的指示灯(LED)指示ON状态或短路状态,易于观察和查找故障。

b.总线电缆

使用Profibus-DP协议进行通讯的专用总线通讯电缆,采用先进的全屏蔽设计,以防止信号的干扰。它把分散在现场的各个模块连接在一起,共用一条总线,以数字方式进行通信与传送,能够达到信息的采集、传输,处理最佳的集成与协调。

四、应用效果及未来展望

采用现场总线避免了大量的点到点的电缆敷设,降低了线路敷设设计的难度和施工的复杂性,节省了投资、安装、调试及维护的费用,为我厂的生产带来了直接的经济效益,收到了良好效果。

- 工业现场总线技术在高炉系统上的应用(12-21)

- DeviceNet现场总线技术在化工行业的应用(12-21)

- 基于现场总线技术的烟厂锅炉控制系统的设计(12-20)

- 从现场总线技术看电磁流量计智能卡的设计(12-20)

- 基于MODBUS现场总线技术的电力仪表远程通讯软件开发(12-19)

- 现场总线技术的特点(12-19)