PROFIBUS-DP现场总线在反渗透水处理中的应用

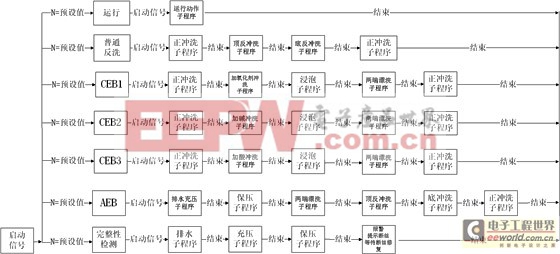

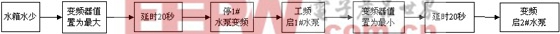

行,这时,B系统为主,A系统为备用,这种切换过程是包括电源、CPU、通讯电缆和IM153接口模块的整体切换。系统运行过程中,即使没有任何组件出错,操作人员也可以通过设定控制字,实现手动的主备系统切换。 4硬件组态 控制系统的硬件组态采用SIEMENS公司的STEP7和安装软冗余软件包完成。软冗余硬件组态在HARDWARE对话框中完成主系统与从站通讯链路(MASTERPROFIBUS)、备用系统与从站通讯链路(RESERVEPROFIBUS)、主系统与备用系统的数据同步通讯链路(MPI或者PROFIBUS)。一般我们采用速度较快的PROFIBUS网络方式进行数据同步。应注意硬件组态中的各站地址不能重复。表1为系统元件的PROFIBUS硬件组态表。表2为S7-400与上位机以太网通讯的硬件组态表。 表1PROFIBUS硬件组态表 表2以太网硬件组态表 5软件编程 该反渗透系统同时使用3套设备,使得程序复杂化,但3套设备原理相同,所以在编程时我们采用了模块化编程,多重调用的方式,使得程序结构简单,可读性强。 图3为单套超滤系统控制逻辑图,每套中的运行子程序,普通反洗,加氯反洗(CEB1),加酸反洗(CEB2),加碱反洗(CEB3),加气反洗(AEB),完整性检测的程序结构都是相同的。我们只对一套中的每个过程编写FB块,其他的两套利用同一个过程的FB调用不同的背景数据块,这样大大减少了程序的编写量。根据工艺要求,三套设备同时运行只能存在一个反洗程序在运行,这样需在程序中通过中间变量来进行多套之间的互锁,以满足控制要求。利用每套运行的次数N来触发反洗程序。对每个反洗设定不同的N值,一般普通反洗N值最小,在此我们假设N值大的优先级高,如果同时出现两个或多个反洗程序被触发,那么在程序编写中应使优先级高的先反洗。 反渗透部分程序结构包括运行,高压快洗,排放,低压冲洗以及停止部分,应注意的是在反渗透部分只能允许一套设备在低压冲洗应,当同时有两套要进行低压冲洗时,程序中应处理为等待。 原水泵和超滤水泵的控制是程序编写的一个难点,因为工艺要求通过一台变频器来控制三台电机(两用一备)。在程序中设计为三台电机循环启动,使得每台电机在不同的时间都有成为备用机的可能。水泵的启动与停止根据水箱水的多少来控制,当水多且有两台电机在运行时,应先停工频运行的电机。当水箱水少时,应需要进行复杂的转换,图4为在水箱水少时变频器的切换流程图。 程序利用STEP7中的PID模块对于原水泵和超滤水泵的变频器进行控制,根据冗余要求PID控制应放在定时中断组织块OB35中,一般情况下非冗余的程序放在主循环程序块OB1中,把冗余的程序都放到了OB35中,并对其中的OB35、OB100(启动调用程序块)、OB86(主从站通讯出错调用该块)进行编程。 在本系统中所有泵的控制需要0.5-1S的脉冲信号,而在冗余程序中只能用IEC定时器来产生脉冲信号,IEC定时器都有一个背景数据块,这样程序中将会出现大数量的数据块。对于CPU414-2DP最多只能有512个数据块,为此我们把大部分的定时器通过在FB中的STAT中建立,这样既满足了数据块的容量要求,也使程序简化。 6结束语 本系统通过使用PROFIBUS-DP现场总线,减少了大量布线。现场安装、调试的工作量大为降低,缩短了开发周期,提高了效率。目前该系统已调试完毕,投入使用后将会达到预期的效果。由于PROFIBUS-DP数据传输速度快,系统实现简单,可靠性高,必将在工业控制网络中得到广泛的应用。 参考文献: [1]张葆宗反渗透水处理应用技术中国电力出版社,2004 [2]反渗透和纳滤膜产品手册美国海德能公司2004版 [3]PLC-basedcontrolsystemsforindustrialproductionoffuelalcohol,IEEE,Dec2004.

图3超滤系统控制逻辑图

图4水箱水少变频器切换逻辑图

- 基于串口通讯的PROFIBUS性能分析诊断软件设计(02-15)

- 基于16位DSP的PROFIBUS-DP从站系统设计(07-02)

- RS485转profibus-DP网关应用案例(12-21)

- 基于ProfiBus的过程控制系统软硬件组态研究(12-21)

- 基于PROFIBUS-DP的计算机数控系统(12-21)

- 基于PROFIBUS-DP总线的变频器控制系统(12-21)