某冶炼厂余热锅炉汽包与除氧器控制系统

1.前言

冶炼过程是冶金行业中重要的工艺部分,通常在冶炼过程中产生烟气被直接排入大气,大量的热量被白白浪费掉,同时烟气中的固体颗粒又导致环境污染。目前,越来越多的冶炼厂开始采用余热锅炉实现能源回收。某冶炼厂利用冶炼铜精矿中产生烟气对余热锅炉加热,产生的蒸汽一部分用于厂内其它车间热量的供应,另一部分用于发电。三博公司承担了余热锅炉控制系统设计安装和调试,采用西门子公司的S7-400PLC,采用现场分布式I/O,即主站和从站之间利用Profibus总线结构。投运效果很好,有推广应用价值。

2.工艺要求

余热锅炉利用冶炼炉在冶炼中产生的烟气给锅炉加热,烟气的温度范围一般在1000℃~1300℃之间波动,对汽包液位的控制较困难,控制系统可以分成以下部分:

1)汽包的水位以差压变送气器1HAD10CL101和1HAD10CL102两个仪表来测量,测量的结果由汽包压力变送气1HAD10CP101来补偿,如果压力变送器出故障,液位控制器1HAD10DL101测量信号可以由操作人员手动选择,也可由控制系统自动筛选。如果输入信号低于3mA或高于25mA的时候,则有一个变送器出故障,测量信号可以是两个变送器的平均值,但是变送器坏了,则此时的检测值结果必须屏蔽掉。如果在有液位控制的情况下,控制器1HAD10DL101输出信号直接传送到给水控制阀1LAB10AA001。如果在串级三冲量控制情况下,液位控制器的输出端作为给水流量控制器的远程设定点,根据给水流量1LAB10CF101控制给水阀1LAB10AA001,在流量控制器前,液位控制器输出信号是由主蒸汽流量1LBA10CF101和两台涡轮泵(循环泵和给水泵)的蒸汽消耗情况进行校正。有一个旁通电动阀可以代替气动控制阀来控制汽包中的水位。电动控制阀1LAB15AA001是由控制器1LAB10DF102以三冲量控制模式或水位控制器1HAD10DL101以液位控制模式或水位控制器来控制。阀门1LAB10AA001和1LAB15AA001在流量控制器1LAB10DF101和1LAB10DF102中有手/自动交叉联锁,这两个阀门不能同时处于自动模式中。控制器1HAD10DL101远程设定点来源于锅炉汽化率相关的曲线。汽包中的水位设定点根据锅炉汽化率在NWLL(正常低水位)和NWHL(正常高水位)之间变动。

2)蒸汽包压力控制是,锅炉正常运行时,锅炉压力控制器1HAD10DP101根据理想的设定点来控制汽包压力。如果压力变送器1HAD10CP101测量的压力信号增大,控制器1HAD10DP101输出信号增加,控制阀1LBA10AA001开启。如果压力下降,控制器会驱动控制阀向关闭方向运行,因此,如蒸汽流量增加,汽压下降,控制器将通过关闭控制阀来保持汽包压力。

3)给水箱水位控制,给水箱水压是由控制阀1GHC10AA001控制补充水流量来实现控制的,控制阀的运动是根据变送器1LAA10CL101的测量信号进行控制。给水箱低水位用来作给水泵的联锁信号,以保护水泵。水箱高水位开关控制开启水箱排水阀。排水阀是气动非开既关的阀门,FW水箱水位测量仪表会给出高或低的报警信号。

4)给水箱压力是由控制阀控制的低压蒸汽来控制的,控制阀1LBS10AA001的运动是根据变送器1LAA10CP101的FW水箱压力测量信号来进行的。

3.控制系统的硬件组成

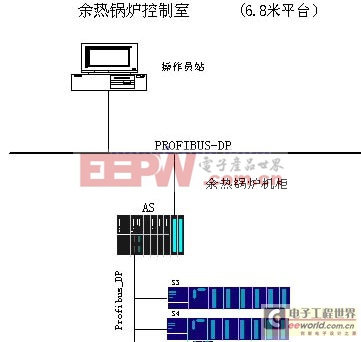

控制系统由上位机OS操作员站监控系统和下位机PLC可编程逻辑控制系统组成。上位机和下位机通过西门子ProfibusFMS协议网络,构成两级不同的层次,分别完成整个系统的监视和控制功能。

3.1下位机配置

从工艺要求、I/O点数、扫描速度、自诊断功能等方面考虑,下位机选用性能及可靠性都很高的SIEMENS公司的S7-400,并采I/O分布从站控制方式,这样主站采用高性能的控制系统,提高系统的运行速度,从站可以采用S7-300系列的信号模块,降低系统的整体造价,从而提高系统的性能价格比,以减少用户对工程的资金投入。

2上位机配置

按集中管理、集中显示、分散控制的思想,系统设有1个操作员终端监控站,选用DellPentium-Ⅳ2.4GHz/512M工控机,硬盘60G,加PHILIPS21"彩色显示器,并配以打印机。工控机内安装西门子公司的CP5611ProfibusFMS通讯接口卡,通讯速率从9.6KB/s~12MKB/s,实时监视现场数据,同时通过OS站修改各个PID参数的设定点、比例、积分、微分和报警的设定值。

4.控制方案的设计

4.1下位机程序控制设计

将控制系统分为四个大的功能块:汽包液位控制、主蒸汽压力控制、除氧气液位和压力控制。

(1)汽包液位控制采用串级三冲量给水控制的工作原理,主调节器为1HAD10DL101,副调节器为1LAB10DF101,主调节器接受水位信号去控制副调节器,副调节器接受主调节器信号外,还接受主蒸汽流量温压补偿信号和给水流量的温度补偿信号,组成一个三冲量的串级控制系统。以达到汽包水位在动态范围内自动调节。

(2)蒸汽包的压力控制在6Mpa范围内,采用单回路PI调节器,如果汽包压力突然超过一定范围时,可用调节器1HAD10DP102打开启动蒸汽控制阀,通过消音装置将一部分蒸汽排放,以保证蒸汽包的蒸汽压力稳定。

4.2上位机监控程序设计

上位机对所有采集到的模拟量实时显示并存储,开关量进行状态追忆。对重要参数指标如给水导电率、饱和蒸汽的电导率、锅炉水的电导率等进行在线分析、监测和报警。监控画面上设有“自动”、“半自动”及“软手操”三个按钮并可进行相互切换。“自动”状态时,只能监测不能对设备进行操作;“手动”时,可任意调节阀门的开度。在由自动到手动时,阀门之间的转换是无扰动进行切换的。在操作员站上可根据工艺的改动,修改各个PID回路的设定点,但是某些参数只有具有不同操作权限的级别才可相应进行修改。“软手操”时,可独立对阀门进行操作。同时PID调节回路可以选择自动手动以及汽包液位的单回路和串级三冲量控制。设密码保护(如设置和修改某一调节回路的比例、积微分时时间等)。为便于生产维护和安全,用不同的颜色区分设备不同的开关状态,重要设备的集中监视画面

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)