啤酒灌装生产线控制系统的设计与应用

0.引言

目前国内啤酒灌装生产线不管是引进生产线,还是国产生产线,单机采

用现场总线技术已比较普遍,但还未有整条生产线采用现场总线联网。现场总线是连接现场智能设备和自动化控制系统之间的数字化、双向传输和多分支结构的通讯网络。现场总线能够代替传统的现场设备与控制系统之间的数据传输方式;可以通过其诊断功能,获取设备上的大量数据,及时判断故障点所在,以降低故障发生时间;可以远程监控现场的实时数据。要实现企业的信息集成,要实施综合自动化,实现底层现场设备之间、以及自动化与外界的信息交换,就必须采用现场总线。与传统的设备间一对一的接线方式相比,现场总线可以节省大量电缆、槽架及相应的接口设备,同时,由于所有的连线都变得简单明了,系统设计、安装、维护的工作量也随之大大减少,以后还可与ERP系统方便地连接,实现企业测、控、管一体化。

1.Modbusplus总线

Modbusplus(即MB+)总线协议是由美国ModiconInc.(该公司已被施

耐德电气公司收购)开发设计的一种工业数据总线,适用于建立工业实时控制局域网。典型的应用包括过程控制、数据监测、程序上传/下载、远程编程、连接操作员接口及主计算机数据采集。

Modbusplus总线协议是一种异步半双工通讯的对等网络协议,遵循IEEE802.4局域网标准,物理接口是RS485,通讯介质采用屏蔽双绞线或光纤,最大节点数64个,通讯速率1Mbps。

作为一个判定性高速令牌循环式现场总线,Modbusplus总线网络以1Mbps的速率进行通讯,可以快速存取过程数据,它的实力表现在它的控制实时控制装置如I/O装置的能力,不会由于加载或通讯量的原因而性能有所下降。由于Modbusplus综合高速、对等通讯和易于安装等特点,使得计算机、可编程逻辑控制器(PLC)和其它数据源,通过使用低成本的双绞线电缆或光纤电缆在整个网络上作为同位体进行通信。

2.INTTERBUS总线

INTERBUS现场总线由德国PhoenixContact公司开发,INTERBUSClub俱乐部支持。INTERBUS在全球有1000多家总线设备生产商,提供2500多种产品,到目前为止,INTERBUS在全球自动化领域已有50多万套应用系统得到广泛应用。

INTERBUS现场总线是一种开放的串行总线,可以构成各种拓扑形式,并允许有16级嵌套连接方式。该总线最多可挂512个现场设备,设备之间的最大距离400米,无需中继器网络的最大距离为12.8公里。INTERBUS总线包括远程总线和本地总线,远程总线用于远距离传送数据,采用RS-485传输,网络本身不供电,通信速率为500Kbps和2Mbps。INTERBUS有自己独特的环路结构,环路使用标准电缆同时传送数据和电源。环路可以连接模拟、数字设备甚至复杂的传感器/执行器,也允许直接接入智能终端仪表。

INTERBUS总线有很强的监视诊断功能,总线监控功能监视整个网络系统的运行状态,同时也提供总线网络的变结构功能,能及时根据设计要求,关断和连接总线的某个子总线段。监控功能是现场安装、调试、诊断和维护的有力工具。具体功能是识别和确定安装错误和部件错误,现场总线模块具有输入/输出的状态显示,在调试时可设置输出状态,以及可以保存某些智能设备的参数。

3.Modbus总线

Modbus现场总线协议是由美国ModiconInc.(该公司已被施耐德电气公司收购)于20世纪70年代提出的一种通讯协议,它是一种完全开放的协议,目前国际上有无数自动化和仪表厂商采用该种协议。Modbus协议是应用于电子控制器上的一种通用语言。通过此协议,控制器相互之间、控制器经由网络和其它设备之间可以通信。它已经成为一通用工业标准。有了它,不同厂商生产的控制设备可以连成工业网络,进行集中监控。

Modbus总线协议采用主站查询从站的方式,物理接口可以是RS232、RS485、RS422、RJ45,通讯介质采用屏蔽双绞线或光纤,采用RS232接口用

双绞线作介质时不带中继器的最大距离为15m,最大节点数247个,通讯速率19.2Kbps。

4.基于Modbusplus总线、INTTERBUS及MODBUS现场总线的控制系统设计

我公司2004年安装一条3.6万啤酒灌装生产线,除酒机、标机、纸箱机为进口设备外,其它机台包括输送带全为国产设备,国产机台控制系统采用INTTERBUS及MODBUS现场总线技术,而且将整条生产线所有机台的PLC也联结成MB+网,整条生产线以后还能扩展上位机。

4.1.网络构成

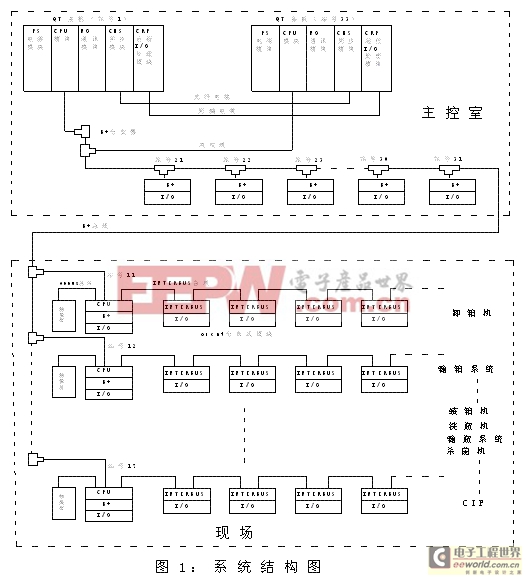

整个控制系统是一个双层网络,上层采用MB+网作为数据采集及信息管

理层,用于与现场设备的快速、循环的数据交换,可挂32个节点;下层采用INTERBUS网,串接Momentum分布式I/O模块。系统结构如图1

4.2.系统各部分功能

在整线共设有7个PLC现场控制站,分别是卸箱机现场站、输箱系统现场站、装箱机现场站、洗瓶机现场站、输瓶系统现场站、杀菌机现场站、CIP现场站。作为控制的核心,现场控制站负责完成数据的采集和控制指令的发送,现场控制站由施耐德Momentum模块化PLC组成,其通信适配器和处理器适配器只需插到I/O基板上就能按功能模件工作,I/O基板安装在DIN导轨上,用INTERBUS通讯电缆将所有I/O模块连接起来。现场控制站的主要硬件有:CPU(171CCS76000),MB+选项适配器(172PNN21022)、INTERBUS-S通讯适配器(170INT11000)、分布式I/O模块(170ADI35000、170ADO35000、170AAI52040、170AAO92100)。

- 基于PROFIBUS总线技术的再造烟叶生产线控制系统(11-07)

- OCKWELL汽车总装生产线控制系统(07-23)

- ROCKWELL基于DeviceNet现场总线的汽车总装生产线控制系统(07-14)

- 基于DSP和触摸屏的串行通信系统研究(07-05)

- Modbus通信协议在分布式控制系统中的应用(12-21)

- 基于MODBUS无线总线测控系统(12-20)