基于RFID与CAN的煤矿井下人员定位系统研究

1 射频识别技术

1.1射频识别发展

RFID是20世纪90年代兴起的一种非接触式的新型自动识别技术,它利用无线传输方式进行双向数据通信,进而达到自动识别并交换信息的目的。近年来,自动识别技术得到了快速普及和推广,自动识别方法多种多样:条形码是一种应用广泛、廉价的自动识别术,但条形码信息量小,不能改写;有触点排的IC卡是电子数据载体最普遍的结构,但在许多情况下,机械触点的接通是不可靠的;RFID却可以让物品实现真正的自动化管理,其优势非常明显:存储信息量大,每一个产品拥有独一无二的ID号;读写不需要光源,可以透过外部材料读取数据;使用寿命长,能在恶劣环境下工作;能够轻易嵌入或附着在不同形状、类型的产品上;读取距离更远,可以写入及存取数据,实现标签的内容动态改变;能够同时处理多个标签;标签的数据存取有密码保护,安全性更高;可以对RFID标签所附着的物体进行追踪定位。

1.2 射频识别系统组成

射频识别系统主要由Tag、读写器、天线等组成,一般还需要其他软硬件的支持。

1)读写器。读写器可以简化为两个基本的功能模块:高频接口模块(发送器和接收器)和控制单元两部分。读写器读取电子标签中的信息,然后将信息发送到地面监控中心。

2)无源电子标签。电子标签由耦合元件和ASIC(IC)组成。无源电子标签,即没有自己的电源供给的电子标签,由读写器发出的高频场提供能量。模拟前端配合解调器从电子标签天线吸收电流,整流后使电容充电,再经稳压后为电子标签供电。

2 CAN总线技术

CAN是由ISO定义的串行通讯总线,最初应用在80年代末的汽车工业里。它具有高位速率、高抗电磁干扰性、高可靠性而且能够检测到产生的任何错误。CAN在微控制器之间需要互相通信或微控制器和远程的外围器件要互相通信的情况下是一个理想的解决方法,在各种控制系统得到了广泛应用。

CAN采用了新技术及独特的设计,与RS485相比具有突出的可靠性、实时性和灵活性。CAN具有多主节点的网络特性,总线利用率高,数据传输速度快,可扩充性好,通讯距离长,加中继器通讯距离可达数十千米,具有可靠的错误处理和检错机制,个别节点失效并不影响整个通讯网络的运行,实时性好等优点。另外,CAN的双向通信弥补了RS485半双工通信的缺陷,不仅能够实现位置信息的上传,当需要时还可以实时修改井下某监控接点信息。比较可知,RS-485网络除了硬件成本、开发难度比CAN-bus网络稍具优势外其他性能方面都没有可比性。在产品更新速度特别快的今天,如果将产品的上市时间,产品的后期维护软件开发难度等计算在一起,RS-485的硬件成本优势也变得不十分明显,因而用CAN总线取代RS-485总线是一种比较彻底的方案。

3 煤矿井下人员定位系统设计

3.1 定位系统基本构成

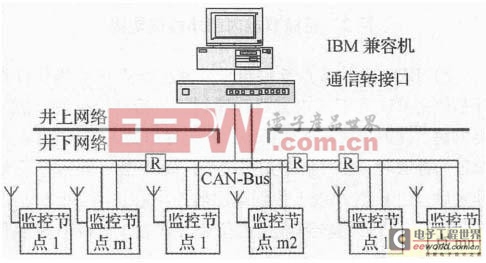

系统由井上与井下两部分设备组成。井上设备主要由监控中心(包括服务器)及共享网络终端等组成;井下设备以CAN总线作为主传输途径,开发相应的煤矿井下人员监控节点,配合天线、电子标签、传输介质、中继器R等与监控中心挂接,从而实现井下作业人员的定位和安全管理。系统网络结构如图1所示。

图1 定位系统网络结构图

3.2 定位系统工作原理

定位系统主要实现井下人员及设备安全监测工作。在坑道、作业面的交叉道口安装监控节点,入井工作人员按照要求佩戴安装电子标签的腰带,或佩戴装有电子标签的安全帽。RFID读写器通过固定频率的射频载波向电子标签传送信号,电子标签(工作人员随身佩戴)进入读写器的天线工作区域后被激活,并将载有个人信息的射频信号经卡内收发模块发射出去;读写器天线接收到电子标签发来的射频信号,经过处理后,提取出个人信息,通过现场总线送至井上监控中心,记录井下工作人员经过地点、时间、活动轨迹等实时信息,还可自动生成考勤作业的统计与管理等方面的报表资料,提高管理效益。

3.3 定位系统核心部件—RFID监控节点

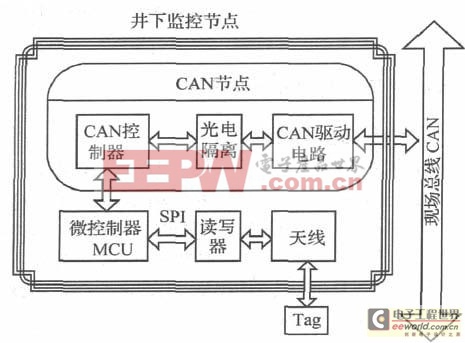

1)RFID监控节点硬件设计。监控节点由读写器、微控制器(MCU)、CAN节点组成。设计中读写器使用的射频芯片是RI-STU-650A,它具有抗干扰能力强、通信速率高、功耗低、性能稳定等优点。考虑到成本等方面的问题,设计时RFID采用的工作频率为915MHz,经过试验测试,证明在传输距离及数据可靠性等方面,可以达到本系统的功能要求。读写器与微控制器89C51间利用SPI串行接口进行通信。CAN节点由三部分所构成:独立CAN控制器SJA1000、CAN驱动器82C250和高速光电耦合器6N137,如图2所示。为了增强CAN节点的抗干扰能力,SJA1000并不是直接与82C250相连,而是通过高速光耦6N137与82C250相连,这样就很好的实现了总线上各CAN节点间的电气隔离。

- 基于Linux的便携式RFID信息采集处理系统 (07-03)

- 基于嵌入式Linux的便携式RFID信息采集与处理系统(07-01)

- 无线动物识别和跟踪管理系统的设计(02-14)

- 基于SOA的RFID中间件设计(07-16)

- 基于DSP技术的RFID读写器设计(08-14)

- 基于μC/OS-Ⅱ和GPRS的无线RFID 读写器的研究与开发(07-16)