基于信息总线的煤化工MES平台

1.引言

流程工业的生产制造,泛指化工、炼油、石化、冶金、造纸、电力等原材料加工和能源工业行业,其特点是对生产原料伴有化学、物理、相变等变化,变化过程连续进行。原材料按照一定的工艺流程连续不断地通过一系列设备和装置,被加工处理成产品。和离散的制造业相比,流程工业的生产制造具有一些特殊性,如生产流程连续,生产批量大,前后关联;生产工艺复杂,生产过程涉及多种化学变化与物理变化;产品结构复杂,会产生大量副产品和中间产品等。流程型企业生产制造必须以安全、稳定、长周期、满负荷、优质、均衡、高产、低耗和减少污染为主要目标。为了达到该目的,企业需要通过计划调度、节能降耗、优化操作、先进控制等手段使生产制造过程实现实时优化,以获得最大的经济效益。由此可见,要达到流程型企业的生产目标和经济效益最大化,生产过程的实时信息化是至关重要的。

当前以节能降耗为目标的生产过程优化运行、优化控制与优化管理是上海焦化有限公司在国民经济发展“十一五规划”指导思想下发展的重中之重。将先进的现代制造集成信息技术MES应用于上海焦化有限公司的生产流程,使企业在竞争的市场环境中立于不败之地。

本论文以国家发改委重大专项项目“上海焦化有限公司煤化工过程综合自动化系统高技术产业化示范工程”为背景,主要研究目标为建立企业的MES信息总线平台,生产信息集成系统,对生产数据进行协调和处理,连续跟踪生产装置可靠一致的实时信息,挖掘生产过程的知识模型,建立动态物耗能耗模型,将能源损耗与生产实时工况结合起来,实现优化运行,将企业的生产过程、物料移动、设备状态、产品指标等各种数据采集、存储并加工成新的信息资源,提供给管理、销售、技术、操作等各层次人员,帮助他们做出有利于生产要素优化组合的决策,使企业能适应瞬息万变的市场竞争环境,求得最大的经济效益。

2.焦化厂工艺流程概况

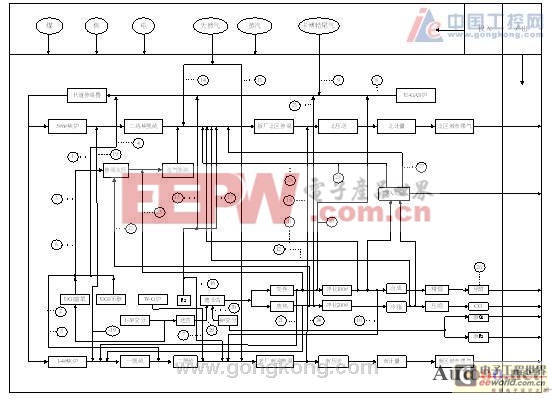

上海焦化有限公司的主要生产原料为煤,产品主要有城市煤气、焦碳及其化工产品、甲醇(CH3OH)、一氧化碳(CO)、氢气(H2)、液氧和液氮,如图1所示。本论文所涉及的焦化工艺流程只涉及生产甲醇的部分。

上海焦化有限公司碳一分公司甲醇工艺过程可分为三个部分:一氧化碳变换部分,脱硫脱碳部分,压缩合成精馏部分。

图1上海焦化生产流程图

2.1一氧化碳变换部分

进入工序中的煤气是来自前面的德士古炉的。煤气在催化剂QCS-01作用下进行CO变换反应,以废锅方式回收较高能位的废热,副产蒸汽;低能位废热经一系列换热器回收利用,工艺上将废热回收与冷凝液处理及锅炉的生产结合起来,使能量利用与配置比较合理。由变换反应方程式CO+H2O=CO2+H2+Q可知,该反应为一放热反应,放热量、平衡常数和CO变换率,随着反应温度的变化而变化,从平衡转化率考虑,CO变换反应宜在较低温度下进行,但反应温度太低,反应速度缓慢,提高温度时反应速度和化学平衡有着矛盾的两个方面的影响,因此,需要求得该反应的最适宜温度以达到最大的反应程度。

2.2脱硫脱碳部分

该部分又分为低温甲醇洗和丙烯制冷部分。由于德士古煤气中含有CO2、H2S等酸性气体,经变换反应后大量CO转化为CO2,酸性气体量大大增加,为保护合成催化剂,必须脱除H2S;为使甲醇合成反应优化进行,CO2 应被脱除到一定含量(3%左右)。本工艺采用低温甲醇洗法来去除酸性气体。低温甲醇洗脱硫脱碳是一种物理吸收法,由于低温甲醇对H2S、CO2的吸收具有溶解度大 ,选择性高的特点,因此,低温甲醇洗法能在同一塔内分段吸收H2S和CO2,这比通常的分步脱硫脱碳具有流程短,动力消耗少,净化度高等优点。富甲醇的再生,利用低温下CO、H2、N2等在甲醇中溶解度小的原理,经节流膨胀减压闪蒸脱除溶解气体后,再利用N2气提脱除CO2,最后通过蒸馏热再生脱除酸性气体,并进行水分的分离脱除。由于在低温下操作,因此对设备、管道的材质加工有一定的技术要求,还需为低温甲醇洗部分配置致冷单元,这里选用的是丙烯制冷。

丙烯制冷与氨制冷相比具有单机制冷能力大,操作费用和总能耗较低等优点,虽然丙烯制冷压缩机的耗电量较多,但耗蒸汽,耗冷却水较少,总的能耗相对较低。低温甲醇洗系统需要外加的-40℃级别的冷量,制冷单元提供的制冷剂为-20℃,0.385MPa(G)丙烯液体,在换热器中膨胀蒸发,变成压力为0.04MPa(G),温度为—40℃的丙烯气体。

2.3压缩合成精馏部分

从净化工序来的甲醇合成气,经联合压缩机的合成气压缩段压缩后,与甲醇聚结式分离器来的循环气混合后,进入循环气压缩段,升压至合成反应压力,送至入塔气预热器预热至反应温度后,由顶部进入甲醇合成塔,在甲醇合成塔列管中充填催化剂的作用下,部分CO、CO2和H2转化为甲醇,含有未能转化的气体和粗甲醇的出口气被甲醇合成入口气逆流冷却到甲醇露点温度以下,依次通过脱盐水预热器、循环水冷却器后,在分离器中进行气液分离,气体进入甲醇聚结式分离器,在分离器下层分离出一部分甲醇液体,然后进入上层继续分离出少量甲醇后,气体进入联合压缩机二段进口,同时部分气体在聚结式分离器出来连续排放以维持合成系统中惰性气体为一定值,这股驰放气部分与闪蒸气一起用于开工加热炉作燃料,多余气体送至城市煤气管网;而上、下两层甲醇液体则和甲醇分离器分离处的甲醇一起进入闪蒸槽,经闪蒸槽闪蒸出溶解在甲醇中的大部分气体后,送到甲醇精馏工序。

甲醇合成塔是一列管式均温反应器,列管内装填催化剂,甲醇合成反应产生的热量通过列管传递到管间的中压锅炉水,通过控制所产生饱和蒸汽的压力而使甲醇合成塔列管中的温度保持一定。由于饱和蒸汽压力的较大变化所引起的相应温度的变化相当小,所以调节汽包压力能够较准确地控制合成塔温度。

甲醇合成生产出来的粗甲醇,除甲醇外还含有水,不溶性气体和少量的甲醇合成反应副产物。精馏的目的是要利用精馏的方法除去这些杂质而提高甲醇产品质量,得到产品精甲醇。

精馏工序采用的工艺路线是:三塔精馏流程,预精馏塔中脱除不凝性气体和低沸点副产物,在加压塔、常压塔和废水汽提塔中脱除高沸点副产物和水。预精馏塔、加压塔和废水汽提塔塔底再沸器的热源是低压蒸汽。常压塔塔底再沸器实际上是加压塔塔顶冷凝器,利用加压塔甲醇蒸汽冷凝放出的潜热加热常压塔塔底液体。

- 总线网关在煤化工行业的应用(12-16)

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)