基于现场总线的智能楼宇温度测控网络设计

时间:11-29

来源:互联网

点击:

0 引 言

LonWorks技术是由美国Echelon公司推出的局部操作网络,它包含所有设计、配置和维护网络所需要的技术,采用国际标准化组织开放系统互联ISO/OSI的七层模型网络通信协议,目前,已成为应用于楼宇自动化系统(building automatic system,BAS)中现场总线的突出代表。基于Lon-Works的现场总线控制系统(field-bus control system,FCS)将系统的分散控制转换到现场控制,形成开放性的控制网络,将其应用在楼宇自动化领域中,将克服传统方式因采用。了封闭式专用通信协议而带来“自动化孤岛”的严重不足本文应用LonWorks现场总线技术和单总线数字温度传感 器DSl8B20,设计了楼宇自动化温度测控的智能节点与系统,测试结果表明:房间温度能被很好地控制在22-26℃,满足设计要求。

1 单总线数字温度传感器DS18B20的测温原理

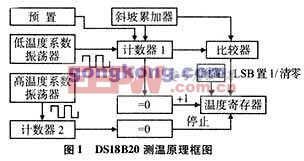

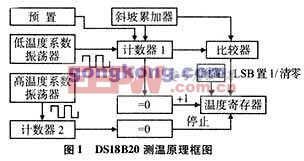

DS18B20的测温原理如图1所示。低温度系数振荡器产生一固定频率fo的脉冲,高温度系数振荡器完成温度到频率的转换,将被测温度转换成相应频率为f的脉冲,该脉冲经计数器2变为闸门信号输出到温度寄存器。当闸门打开时,DSI8820就对低温度系数振荡器产生的时钟脉冲人进行计数,进而完成温度测量。闸门的开启时间由高温度系数振荡器来决定。每次测量前,首先,将―55℃所对应的基数分别置人减法计数器、温度寄存器中。在闸门关闭之前,若计数器已减至零,温度寄存器中的数值就增加0.0625~0.5℃(视数据位数9~12位而定,9位对应0.5℃)。为了补偿温度振荡器的抛物线特性,计数器被斜率累加器所决定的值进行预置,时钟再次使计数器计数,然后,减至零,温度寄存器的数值又增加0.5℃。重复上述过程,达到被测温度值。

2 系统硬件设计

本文应用LonWorks现场总线技术和单总线数字温度传感器DSl8B20,针对于衡阳市某一6层综合楼,设计了其楼宇自动化温度测控的智能节点与系统。其建筑面积为14800m2,系统共有200个温度点需要监测和控制,此外,还有其他开关量输出点360个,数字量输入点200个,共用LonWorks智能节点40个,其中,13个节点用于温度的监测与控制,每个温度节点可挂接16个温度测控点,温度测控的要求是被控量以24℃为平衡点在±2℃内变化。本文仅涉及温度测控节点。

2.1 系统网络组成

本设计中,楼宇自动化温度测控系统的网络结构如图2所示。LonWoKs控制系统网络由智能节点组成,节点包括神经元芯片、传感器、控制设备、收发器和电源等。节点之间通信支持双绞线、电力线、光纤和红外线等多种介质,按照规范的Lon Talk协议进行通信,其通信速率范围在300bps~1.5Mbps之间。Neuron芯片是LonWoKs的核心,它既进行通信管理,也同时具有输入、输出和控制的能力。系统选用两级计算机监控系统,即由中央监控PC机、Lon网络适配卡以及多个智能节点组成。中央PC机控制节点的接口采用Echelon的PCLTA-1OPCLonTalk适配卡,该卡是高性能的16位ISA总线LonWorks接口卡,系统中,

通信介质为双绞线。网络采用基于LonWoks总线的网络模型,节点数量可根据监控的需要进行开放增减。网络拓扑结构采用总线方式,通信速率设为78.125kbps时, LonWorks总线任意两节点之间的通信距离可以达到2700m,完全可以满足楼宇自动化系统的通信要求。中央监控PC机通过Lon网络适配卡与LonWoks总线相连,用于整个系统的集中监控、管理、分析及网络通信检测等。

2.2 智能温度节点设计

系统采用基于主机的LonWorks智能节点,图2也给出了节点的结构。选用美国ATMEL公司增强型Flash单片机AT89S52作为主处理器以完成主要的测控任务,其内嵌8k FlashROM,软硬件上兼容AT89C52,但其最大的特点是集成了ISP接口,可直接在目标板上进行系统编程,为用户带来了极大的方便;单总线上挂接的DSl8B20采用外接Vcc,方式而未用寄生供电,以便除了正常测量各点室温外,还可在火灾初期等异常情况下能准确工作;利用8155扩展I/O,以对显示、键盘、超温报警等电路进行接口,此外,还通过温控输出单元对空调机组进行新回风、送排风、喷淋管等阀门进行控制,达到控温的目的;Neuron芯片采用美国CY-PRESS公司的CY7C53120,以其为核心,再通过收发器FTT-1OA完成LonTalk协议的数据传输,并通过事件调度完成用户定义的各种计算、I/O事件处理及网络报文处理等功能;收发器通过与Lon网接口负责将节点连入网络。单片机AT89S52与Neuron芯片CY7C53120采用并行通信。P1口与3120的I00~I07相连作为8位的数据总线。P3.2与3120的I08相连,作为单片机请求发送数据的信号 线和接受3120温度转换命令的应答线。P3.3与109相连,作为3120接收数据的应答信号。P3.4与I010相连,作为3120发送温度转换命令的信号线。这就保证了AT89S52与3120通信的严格同步。

3 系统软件设计

本系统软件包括3个部分;第一部分是以PC机节点为管理中心的上位机的软件设计,采用VB6.0开发,既可使系统与LAN进行链接,又实现了友好的人机操作界面,用户可以在主控室内设置大楼内各房间的运行参数,查询各房间的温度及控制设备的运行情况,查看历史运行纪录和实时运行费用等;第二部分是以AT89S52为控制核心的下位机的软件设计,采用汇编语言开发,主要完成键盘扫描与输出显示,现场温度数据的采集,超限声光报警,配置3120的工作模式,AT89S52与3120进行通信,温度控制算法及对调温设备的控制等;第三部分是以CY7C53120为核心的通信程序设计,采用NeuronC开发,完成节点外与网络其他节点及上位机进行信息交互,内与AT89S52进行通信。

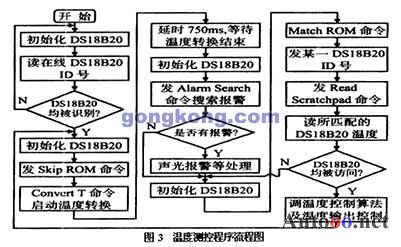

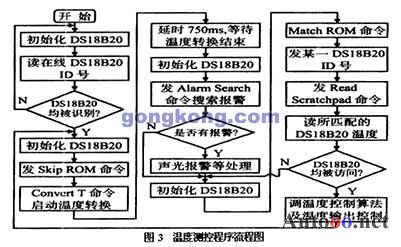

图3给出了温度测控软件的流程图。为了节能而在温度控制算法模块中采用了增量型PID控制算法与模糊控制算法相结合,当偏差较大时执行前一算法,使温度快速回到设定值附近,而当偏差较小时执行后一算法,以避免控制装置对被控温度过于敏感而频繁动作或振荡,此外,还采取了变新/回风比例自动控制、变频调速进行变风量空调控制、舒适性空调温度上限设定值提高等节能措施,以达节能目的。

测试结果

选取第6个温度测控智能节点所控制的312号房间进行了温度控制的测试,房间温度希望的控制平衡值以0.5℃为步长由22℃开始变化到26.5℃,控制范围分别为0,±1,:2,±3℃,测试结果如表1所示。测试数据表明:控制规律满足人体对温度舒适度感觉不大于26℃的控制要求;控制范围值较小时,在温度的低端控制精度较高;控制范围值较大时,在温度的高端控制精度较高。

5 结 论

本系统由于采用LonWorks现场总线技术,使楼宇自动化系统中通信可靠、便捷;采用基于单总线新一代数字温度?传感器DSl8B20,使系统简单、灵活、方便,在常温测量中有较大优势;实际应用在DSl8B20采用9位数字量转换时,分辨能力达到0.5℃,采用数字处理时,可达到0.0625℃,满足智能建筑的不同程度的控制要求。

LonWorks技术是由美国Echelon公司推出的局部操作网络,它包含所有设计、配置和维护网络所需要的技术,采用国际标准化组织开放系统互联ISO/OSI的七层模型网络通信协议,目前,已成为应用于楼宇自动化系统(building automatic system,BAS)中现场总线的突出代表。基于Lon-Works的现场总线控制系统(field-bus control system,FCS)将系统的分散控制转换到现场控制,形成开放性的控制网络,将其应用在楼宇自动化领域中,将克服传统方式因采用。了封闭式专用通信协议而带来“自动化孤岛”的严重不足本文应用LonWorks现场总线技术和单总线数字温度传感 器DSl8B20,设计了楼宇自动化温度测控的智能节点与系统,测试结果表明:房间温度能被很好地控制在22-26℃,满足设计要求。

1 单总线数字温度传感器DS18B20的测温原理

DS18B20的测温原理如图1所示。低温度系数振荡器产生一固定频率fo的脉冲,高温度系数振荡器完成温度到频率的转换,将被测温度转换成相应频率为f的脉冲,该脉冲经计数器2变为闸门信号输出到温度寄存器。当闸门打开时,DSI8820就对低温度系数振荡器产生的时钟脉冲人进行计数,进而完成温度测量。闸门的开启时间由高温度系数振荡器来决定。每次测量前,首先,将―55℃所对应的基数分别置人减法计数器、温度寄存器中。在闸门关闭之前,若计数器已减至零,温度寄存器中的数值就增加0.0625~0.5℃(视数据位数9~12位而定,9位对应0.5℃)。为了补偿温度振荡器的抛物线特性,计数器被斜率累加器所决定的值进行预置,时钟再次使计数器计数,然后,减至零,温度寄存器的数值又增加0.5℃。重复上述过程,达到被测温度值。

2 系统硬件设计

本文应用LonWorks现场总线技术和单总线数字温度传感器DSl8B20,针对于衡阳市某一6层综合楼,设计了其楼宇自动化温度测控的智能节点与系统。其建筑面积为14800m2,系统共有200个温度点需要监测和控制,此外,还有其他开关量输出点360个,数字量输入点200个,共用LonWorks智能节点40个,其中,13个节点用于温度的监测与控制,每个温度节点可挂接16个温度测控点,温度测控的要求是被控量以24℃为平衡点在±2℃内变化。本文仅涉及温度测控节点。

2.1 系统网络组成

本设计中,楼宇自动化温度测控系统的网络结构如图2所示。LonWoKs控制系统网络由智能节点组成,节点包括神经元芯片、传感器、控制设备、收发器和电源等。节点之间通信支持双绞线、电力线、光纤和红外线等多种介质,按照规范的Lon Talk协议进行通信,其通信速率范围在300bps~1.5Mbps之间。Neuron芯片是LonWoKs的核心,它既进行通信管理,也同时具有输入、输出和控制的能力。系统选用两级计算机监控系统,即由中央监控PC机、Lon网络适配卡以及多个智能节点组成。中央PC机控制节点的接口采用Echelon的PCLTA-1OPCLonTalk适配卡,该卡是高性能的16位ISA总线LonWorks接口卡,系统中,

通信介质为双绞线。网络采用基于LonWoks总线的网络模型,节点数量可根据监控的需要进行开放增减。网络拓扑结构采用总线方式,通信速率设为78.125kbps时, LonWorks总线任意两节点之间的通信距离可以达到2700m,完全可以满足楼宇自动化系统的通信要求。中央监控PC机通过Lon网络适配卡与LonWoks总线相连,用于整个系统的集中监控、管理、分析及网络通信检测等。

2.2 智能温度节点设计

系统采用基于主机的LonWorks智能节点,图2也给出了节点的结构。选用美国ATMEL公司增强型Flash单片机AT89S52作为主处理器以完成主要的测控任务,其内嵌8k FlashROM,软硬件上兼容AT89C52,但其最大的特点是集成了ISP接口,可直接在目标板上进行系统编程,为用户带来了极大的方便;单总线上挂接的DSl8B20采用外接Vcc,方式而未用寄生供电,以便除了正常测量各点室温外,还可在火灾初期等异常情况下能准确工作;利用8155扩展I/O,以对显示、键盘、超温报警等电路进行接口,此外,还通过温控输出单元对空调机组进行新回风、送排风、喷淋管等阀门进行控制,达到控温的目的;Neuron芯片采用美国CY-PRESS公司的CY7C53120,以其为核心,再通过收发器FTT-1OA完成LonTalk协议的数据传输,并通过事件调度完成用户定义的各种计算、I/O事件处理及网络报文处理等功能;收发器通过与Lon网接口负责将节点连入网络。单片机AT89S52与Neuron芯片CY7C53120采用并行通信。P1口与3120的I00~I07相连作为8位的数据总线。P3.2与3120的I08相连,作为单片机请求发送数据的信号 线和接受3120温度转换命令的应答线。P3.3与109相连,作为3120接收数据的应答信号。P3.4与I010相连,作为3120发送温度转换命令的信号线。这就保证了AT89S52与3120通信的严格同步。

3 系统软件设计

本系统软件包括3个部分;第一部分是以PC机节点为管理中心的上位机的软件设计,采用VB6.0开发,既可使系统与LAN进行链接,又实现了友好的人机操作界面,用户可以在主控室内设置大楼内各房间的运行参数,查询各房间的温度及控制设备的运行情况,查看历史运行纪录和实时运行费用等;第二部分是以AT89S52为控制核心的下位机的软件设计,采用汇编语言开发,主要完成键盘扫描与输出显示,现场温度数据的采集,超限声光报警,配置3120的工作模式,AT89S52与3120进行通信,温度控制算法及对调温设备的控制等;第三部分是以CY7C53120为核心的通信程序设计,采用NeuronC开发,完成节点外与网络其他节点及上位机进行信息交互,内与AT89S52进行通信。

图3给出了温度测控软件的流程图。为了节能而在温度控制算法模块中采用了增量型PID控制算法与模糊控制算法相结合,当偏差较大时执行前一算法,使温度快速回到设定值附近,而当偏差较小时执行后一算法,以避免控制装置对被控温度过于敏感而频繁动作或振荡,此外,还采取了变新/回风比例自动控制、变频调速进行变风量空调控制、舒适性空调温度上限设定值提高等节能措施,以达节能目的。

测试结果

选取第6个温度测控智能节点所控制的312号房间进行了温度控制的测试,房间温度希望的控制平衡值以0.5℃为步长由22℃开始变化到26.5℃,控制范围分别为0,±1,:2,±3℃,测试结果如表1所示。测试数据表明:控制规律满足人体对温度舒适度感觉不大于26℃的控制要求;控制范围值较小时,在温度的低端控制精度较高;控制范围值较大时,在温度的高端控制精度较高。

5 结 论

本系统由于采用LonWorks现场总线技术,使楼宇自动化系统中通信可靠、便捷;采用基于单总线新一代数字温度?传感器DSl8B20,使系统简单、灵活、方便,在常温测量中有较大优势;实际应用在DSl8B20采用9位数字量转换时,分辨能力达到0.5℃,采用数字处理时,可达到0.0625℃,满足智能建筑的不同程度的控制要求。

- SHARC DSP与SJA1000的CAN总线接口设计(03-14)

- 现场总线与RS232、RS485的本质区别(12-21)

- 浅析现场总线的应用技术(12-21)

- 如何正确选用现场总线产品(12-21)

- 基于现场总线的加工中心用六轴数控系统(12-21)

- 基于现场总线的PLC控制变频造纸系统(12-21)