基于DeviceNet现场总线的组态软件SEARI-KingView

时间:11-29

来源:互联网

点击:

1.现场总线

现场总线是在微机化测量控制设备之间实现双向串行多节点数字通信的系统。传统的测控自动化系统采用一对一连线,用电压、电流的模拟信号进行测量控制,属于自封闭的集散系统,难以实现设备之间以及与外界之间的信息交换。而现场总线技术将专用微处理器置入传统的测量控制仪表,使他们各自具有了数字计算和数字通信能力,采用可进行简单连接的双绞线等作为总线,把多个测量控制仪表连接成的网络系统,并按公开、规范的通信协议,在位于现场的多个微机化测量控制设备之间以及现场仪表与远程监控计算机之间,实现数据传输与信息交换,形成了各种适应实际需要的自动控制系统。

现场总线通过底层控制网络,构造了网络集成式全分布控制系统。是继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统、集散控制系统后的新一代控制系统。

现场总线具有系统的开放性、互可操作性与互用性、现场设备的智能化与功能自治性、系统结构的高度分散性、对现场环境的适应性等特点。

现场总线的优点:节省电缆线和部分附件,降低工程的设计和安置成本;规范数据格式,使其更易读懂和存取,便于交换;用户具有高度的系统集成主动权,可以自由选择不同厂商、不同品牌的现场设备达到最佳的系统集成;规定连接方式,客观地避免配线错误,提高了系统的准确性和可靠性;系统维护、设备更换和系统扩充方便,节省维护开销;完善了企业信息系统,为实现企业综合自动化提供了基础; 全数字化,免去了D/A与A/D变换,使精度可以从±0.5%提高到±0.1%;组态简单,安装、运行、维修方便;系统的安全可靠性好,故障停机时间减少。

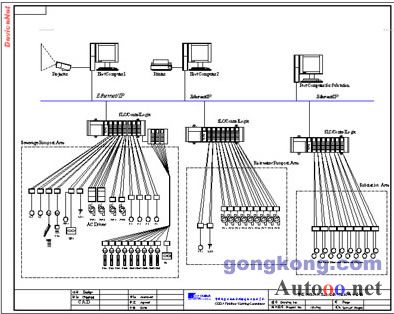

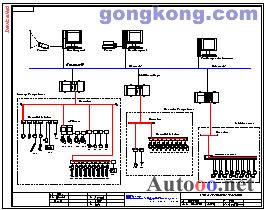

图1:传统控制系统与总线控制系统布线比较

2.DeviceNet现场总线

DeviceNet现场总线是当前国际上流行的一种总线标准.已批准为IEC标准(IEC62026-3)和欧洲标准(EN50325),并已经通过国家认证,成为第一个现场总线国家标准(GB/T 18858.3-2002).

DeviceNet现场总线是Allen-Bradley公司于1994年专为工业自动化推出的,它以CAN 报文传输为layer 2 (数据链路层) ,并重新设计了layer 7 (应用层) 及 layer 1 (物理层)。1995年6月成立了开放式设备网络供货商协会(Open DeviceNet Vendor Association),简称ODVA。2000年7月正式成立中国电器工业协会现场总线委员会(ODVA CHINA)。

DeviceNet现场总线采用5芯电缆传输,其中2芯信号,2芯电源,1芯屏蔽。所有总线设备都可以通过总线供电,无需另外敷设供电电缆。

DeviceNet现场总线继承了CAN总线的稳定性和可靠性,可以适用于各种恶劣复杂的环境。

DeviceNet现场总线采用完全免费的开放的DeviceNet通信规约,在保证不同厂商的产品能够互连和互换的同时,大大降低了用户的使用成本。

DeviceNet通讯协议采用无损的仲裁,高效率的传送机制,使通讯效率大大提高,保证了设备的高速响应。不但可以实现数据采集,设备的配置和操作,而且通信的快速性和时间确定性可以保证多设备协调控制和连锁功能的实现。

DeviceNet现场总线可以带电插拔在线增减节点,修改网络配置,无需编程进行设备配置。用户只需使用直观的配置器软件就能在屏幕上看到已接入网络的设备,使用简单的操作就可以完成从站到主站的配置连接。

DeviceNet现场总线功能参数:

网络大小:最多64个节点

网络长度:可选的主干网络长度随网络传输速度变化,波特率为125kbp时传输距离最长500m(1,640ft);波特率为250kbp时传输距离最长250m(820ft);波特率为500kbp时传输距离最长100m(328ft)。

还可使用中继可扩展,增加一个中继数据传输速率约损失2~3ms。

数据包:0~8字节

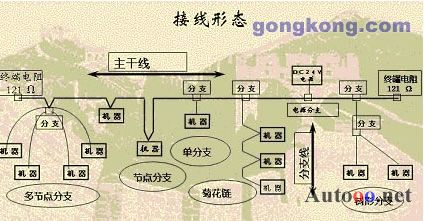

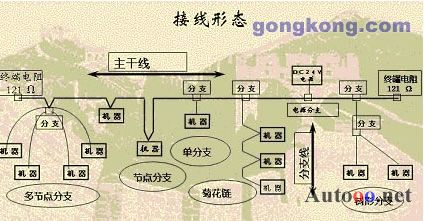

总线拓扑:线性(干线/支线);电源和信号在同一网络电缆中

总线寻址:带多点传送(一对多)的点对点;多主站和主/从;轮询或状态改变

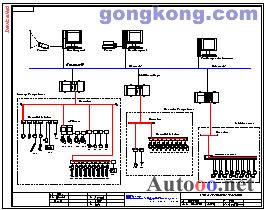

图2:DeviceNet总线布线方式

3.SEARI-KingView组态软件

传统的监控方式建立在轮询的基础之上,虽然可以提供逢变则报、事故追忆等方式,但都还是针对周期性数据进行处理的,对现场总线非周期性数据的处理方面,传统的组态软件要么是将非周期性数据当作周期性数据处理,要么需要另外编程处理,总之,还没有较好的办法。

DeviceNet除了一般意义下的I/O通信以外,最具特色的就是它的显式信息通信,而如何处理显式信息的读取就成了能否体现DeviceNet优点的关键。DeviceNet的显式信息不象传统的I/O信息按轮询周期定期更新,而是采用一问一答的方式,不问不刷新。DeviceNet硬件设备将常用的信息定义为I/O信息,而将大部分不常用的信息,如配置信息、出错信息、厂商信息、产品信息等定义为显式信息。在大部分时间内,DeviceNet总线上只有I/O信息,只有在需要时,才有显式信息的通信,这样大大降低了通信强度。而且显式信息定义在EDS文件中,主站通过EDS文件无需组态就可以方便的读取显式信息,所以DeviceNet总线的特点之一就是可以即插即用,可以方便的增减设备。

PLC作为传统的工业控制编程器,其数据采集方式就是地址映射,做为DeviceNet总线的主站,要读取显式信息也必须组态成PLC的内存映射,定期扫描,由于显式信息采用一问一答方式,效率极低,显式信息的实时性根本没有,造成用户关心的数据看不到,不关心的数据倒有一堆,人为造成DeviceNet网络很忙,而且一旦设备的地址更改,就要改一大堆程序,想要增加一个设备,PLC就要开一大堆内存映射,增加一大堆程序,也增加了PLC的工作量。同样上位机软件也要增加一大堆与PLC的通信点,重新组态,既增加与PLC的通信强度,又增加了上位机软件的工作量,完全体现不出DeviceNet总线的优势。

现有的组态软件的实时数据库系统是建立在传统的I/O信息的基础之上的,要想在组态软件中读取数据,必须先定义点,哪怕是内存点,这样就造成两个问题,一个是想要增加一个设备,组态软件势必要增加一大堆点,一个是如何在组态软件中将一问一答的数据正确分配到定义好的点上,程序量极大,而且不是所有的组态软件都有办法实现。

用编程软件处理显式信息,用组态软件处理I/O信息。编程软件通过组态软件提供的接口向组态软件发问,组态软件再将信息写入PLC,PLC再向DeviceNet总线上的设备发问,有结果之后,组态软件通过轮询方式从PLC读取结果,编程软件再定时读取组态软件相应的点得到结果。虽然解决了即插即用增减设备的问题,但由于环节太多,显式信息的读取速度问题仍然没有得到很好解决。

SEARI-KingView组态软件是上海电器科学研究所(集团)有限公司在北京亚控公司组态王6.02的基础上,为了解决上述问题,专门针对DeviceNet总线非周期性数据的特点而开发的一套专用工控组态软件。

SEARI-KingView组态软件将I/O信息和显式信息分开定义,结合了传统组态软件和DeviceNet总线的优点,添加了许多人性化的设计,大大降低了组态的劳动强度,避免了因庞大的数据定义而引起的失误,解决了运行过程中传统I/O数据与显式信息(非周期性数据)传输的矛盾。

SEARI-KingView组态软件在解决非周期性数据传输的同时,还针对DeviceNet总线设备类型文件的特点,解决了两个关键技术问题:

一个就是每个设备数据库的自动生成,每个设备的I/O点及显式信息从几十到几百不等,而这些点的定义是以往监控软件的主要工作量之一,现在SEARI-KingView组态软件根据设备类型管理数据字典,相同的设备共用同一个设备类型文件,每个设备的数据按照对象和类型可以分为很多组,设备类型文件可以重复使用,用户根据设备类型文件添加设备,系统自动将相应数据添加到数据字典中,大大减少了数据库定义的工作量,同时也减少了出错的几率和修改错误的工作量。因为这些点的类型定义等都是在设备管理类型中定义的,如果定义中有错误,只需要修改相应设备的管理类型文件,而不必每个设备一一修改。这样,大大降低了数据字典定义的工作量,降低了由大量重复劳动而造成的出错概率,减少了修改错误的工作量,方便了因设备的变更造成的数据字典的修改,减轻劳动强度,降低施工成本。

解决的另一个关键技术问题就是画面模版的建立。SEARI-KingView根据设备类型建立画面模板,对于每种管理类型的从站设备,对应一种画面模板类型,也就是说,同种类型的设备,相同的画面只要定义一幅,设备切换时,画面不用切换,而只要通过命令语言改变相应从站设备就可以了。通过画面模版的建立,减少了画面定义的数量,减少了画面组态的工作量,降低了由大量重复劳动而造成的出错概率,节省了大量人力、物力和系统资源的占用。

4.现场应用实例

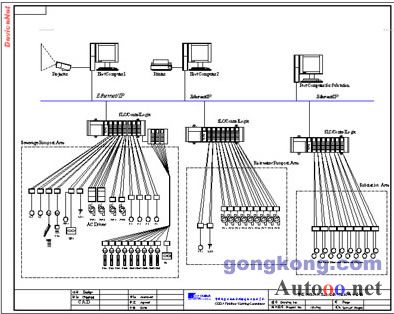

2003年8月底,SEARI-KINGVIEW软件成功运用到江苏常熟开关制造有限公司试验大楼二次配电监控系统中。该二次配电监控系统中共有34个智能开关,分布在试验大楼的三层楼面的各个开关柜中,这34个智能开关通过DeviceNet总线相连,再把信息传递到上位机,上位机软件采用SEARI-KINGVIEW。系统结构见下图:

因为它其中的33个开关都是MCCB,所以33个开关只需用一类画面就可以了。如果是采用传统的组态软件,这33个开关势必每一个开关至少建立一幅画面,每幅画面再对每个开关组态,而采用SEARI-KINGVIEW后,这33个开关的一类画面只要建立一幅,组态也只要按照一个开关组态;数据库也比以前简单方便的多,只需添加33个从站设备,这些开关的IO变量和显式信息都被自动加到数据库中;相同画面不同开关的切换只要通过简单的命令语言就可实现,实际使用画面80幅,而使用传统组态软件达到相同效果需画面374幅;开关中大量平时不用的显式信息只在必要时才去读,充分体现了DeviceNet现场总线的优点,节省了网络资源,提高了系统的速度,开关控制都是ms级的,命令发下去后,开关能够马上响应,几乎感受不到延时。监控系统于2003年8月底完成,目前系统运行稳定可靠,用户反映良好。

现场总线是在微机化测量控制设备之间实现双向串行多节点数字通信的系统。传统的测控自动化系统采用一对一连线,用电压、电流的模拟信号进行测量控制,属于自封闭的集散系统,难以实现设备之间以及与外界之间的信息交换。而现场总线技术将专用微处理器置入传统的测量控制仪表,使他们各自具有了数字计算和数字通信能力,采用可进行简单连接的双绞线等作为总线,把多个测量控制仪表连接成的网络系统,并按公开、规范的通信协议,在位于现场的多个微机化测量控制设备之间以及现场仪表与远程监控计算机之间,实现数据传输与信息交换,形成了各种适应实际需要的自动控制系统。

现场总线通过底层控制网络,构造了网络集成式全分布控制系统。是继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统、集散控制系统后的新一代控制系统。

现场总线具有系统的开放性、互可操作性与互用性、现场设备的智能化与功能自治性、系统结构的高度分散性、对现场环境的适应性等特点。

现场总线的优点:节省电缆线和部分附件,降低工程的设计和安置成本;规范数据格式,使其更易读懂和存取,便于交换;用户具有高度的系统集成主动权,可以自由选择不同厂商、不同品牌的现场设备达到最佳的系统集成;规定连接方式,客观地避免配线错误,提高了系统的准确性和可靠性;系统维护、设备更换和系统扩充方便,节省维护开销;完善了企业信息系统,为实现企业综合自动化提供了基础; 全数字化,免去了D/A与A/D变换,使精度可以从±0.5%提高到±0.1%;组态简单,安装、运行、维修方便;系统的安全可靠性好,故障停机时间减少。

图1:传统控制系统与总线控制系统布线比较

2.DeviceNet现场总线

DeviceNet现场总线是当前国际上流行的一种总线标准.已批准为IEC标准(IEC62026-3)和欧洲标准(EN50325),并已经通过国家认证,成为第一个现场总线国家标准(GB/T 18858.3-2002).

DeviceNet现场总线是Allen-Bradley公司于1994年专为工业自动化推出的,它以CAN 报文传输为layer 2 (数据链路层) ,并重新设计了layer 7 (应用层) 及 layer 1 (物理层)。1995年6月成立了开放式设备网络供货商协会(Open DeviceNet Vendor Association),简称ODVA。2000年7月正式成立中国电器工业协会现场总线委员会(ODVA CHINA)。

DeviceNet现场总线采用5芯电缆传输,其中2芯信号,2芯电源,1芯屏蔽。所有总线设备都可以通过总线供电,无需另外敷设供电电缆。

DeviceNet现场总线继承了CAN总线的稳定性和可靠性,可以适用于各种恶劣复杂的环境。

DeviceNet现场总线采用完全免费的开放的DeviceNet通信规约,在保证不同厂商的产品能够互连和互换的同时,大大降低了用户的使用成本。

DeviceNet通讯协议采用无损的仲裁,高效率的传送机制,使通讯效率大大提高,保证了设备的高速响应。不但可以实现数据采集,设备的配置和操作,而且通信的快速性和时间确定性可以保证多设备协调控制和连锁功能的实现。

DeviceNet现场总线可以带电插拔在线增减节点,修改网络配置,无需编程进行设备配置。用户只需使用直观的配置器软件就能在屏幕上看到已接入网络的设备,使用简单的操作就可以完成从站到主站的配置连接。

DeviceNet现场总线功能参数:

网络大小:最多64个节点

网络长度:可选的主干网络长度随网络传输速度变化,波特率为125kbp时传输距离最长500m(1,640ft);波特率为250kbp时传输距离最长250m(820ft);波特率为500kbp时传输距离最长100m(328ft)。

还可使用中继可扩展,增加一个中继数据传输速率约损失2~3ms。

数据包:0~8字节

总线拓扑:线性(干线/支线);电源和信号在同一网络电缆中

总线寻址:带多点传送(一对多)的点对点;多主站和主/从;轮询或状态改变

图2:DeviceNet总线布线方式

3.SEARI-KingView组态软件

传统的监控方式建立在轮询的基础之上,虽然可以提供逢变则报、事故追忆等方式,但都还是针对周期性数据进行处理的,对现场总线非周期性数据的处理方面,传统的组态软件要么是将非周期性数据当作周期性数据处理,要么需要另外编程处理,总之,还没有较好的办法。

DeviceNet除了一般意义下的I/O通信以外,最具特色的就是它的显式信息通信,而如何处理显式信息的读取就成了能否体现DeviceNet优点的关键。DeviceNet的显式信息不象传统的I/O信息按轮询周期定期更新,而是采用一问一答的方式,不问不刷新。DeviceNet硬件设备将常用的信息定义为I/O信息,而将大部分不常用的信息,如配置信息、出错信息、厂商信息、产品信息等定义为显式信息。在大部分时间内,DeviceNet总线上只有I/O信息,只有在需要时,才有显式信息的通信,这样大大降低了通信强度。而且显式信息定义在EDS文件中,主站通过EDS文件无需组态就可以方便的读取显式信息,所以DeviceNet总线的特点之一就是可以即插即用,可以方便的增减设备。

PLC作为传统的工业控制编程器,其数据采集方式就是地址映射,做为DeviceNet总线的主站,要读取显式信息也必须组态成PLC的内存映射,定期扫描,由于显式信息采用一问一答方式,效率极低,显式信息的实时性根本没有,造成用户关心的数据看不到,不关心的数据倒有一堆,人为造成DeviceNet网络很忙,而且一旦设备的地址更改,就要改一大堆程序,想要增加一个设备,PLC就要开一大堆内存映射,增加一大堆程序,也增加了PLC的工作量。同样上位机软件也要增加一大堆与PLC的通信点,重新组态,既增加与PLC的通信强度,又增加了上位机软件的工作量,完全体现不出DeviceNet总线的优势。

现有的组态软件的实时数据库系统是建立在传统的I/O信息的基础之上的,要想在组态软件中读取数据,必须先定义点,哪怕是内存点,这样就造成两个问题,一个是想要增加一个设备,组态软件势必要增加一大堆点,一个是如何在组态软件中将一问一答的数据正确分配到定义好的点上,程序量极大,而且不是所有的组态软件都有办法实现。

用编程软件处理显式信息,用组态软件处理I/O信息。编程软件通过组态软件提供的接口向组态软件发问,组态软件再将信息写入PLC,PLC再向DeviceNet总线上的设备发问,有结果之后,组态软件通过轮询方式从PLC读取结果,编程软件再定时读取组态软件相应的点得到结果。虽然解决了即插即用增减设备的问题,但由于环节太多,显式信息的读取速度问题仍然没有得到很好解决。

SEARI-KingView组态软件是上海电器科学研究所(集团)有限公司在北京亚控公司组态王6.02的基础上,为了解决上述问题,专门针对DeviceNet总线非周期性数据的特点而开发的一套专用工控组态软件。

SEARI-KingView组态软件将I/O信息和显式信息分开定义,结合了传统组态软件和DeviceNet总线的优点,添加了许多人性化的设计,大大降低了组态的劳动强度,避免了因庞大的数据定义而引起的失误,解决了运行过程中传统I/O数据与显式信息(非周期性数据)传输的矛盾。

SEARI-KingView组态软件在解决非周期性数据传输的同时,还针对DeviceNet总线设备类型文件的特点,解决了两个关键技术问题:

一个就是每个设备数据库的自动生成,每个设备的I/O点及显式信息从几十到几百不等,而这些点的定义是以往监控软件的主要工作量之一,现在SEARI-KingView组态软件根据设备类型管理数据字典,相同的设备共用同一个设备类型文件,每个设备的数据按照对象和类型可以分为很多组,设备类型文件可以重复使用,用户根据设备类型文件添加设备,系统自动将相应数据添加到数据字典中,大大减少了数据库定义的工作量,同时也减少了出错的几率和修改错误的工作量。因为这些点的类型定义等都是在设备管理类型中定义的,如果定义中有错误,只需要修改相应设备的管理类型文件,而不必每个设备一一修改。这样,大大降低了数据字典定义的工作量,降低了由大量重复劳动而造成的出错概率,减少了修改错误的工作量,方便了因设备的变更造成的数据字典的修改,减轻劳动强度,降低施工成本。

解决的另一个关键技术问题就是画面模版的建立。SEARI-KingView根据设备类型建立画面模板,对于每种管理类型的从站设备,对应一种画面模板类型,也就是说,同种类型的设备,相同的画面只要定义一幅,设备切换时,画面不用切换,而只要通过命令语言改变相应从站设备就可以了。通过画面模版的建立,减少了画面定义的数量,减少了画面组态的工作量,降低了由大量重复劳动而造成的出错概率,节省了大量人力、物力和系统资源的占用。

4.现场应用实例

2003年8月底,SEARI-KINGVIEW软件成功运用到江苏常熟开关制造有限公司试验大楼二次配电监控系统中。该二次配电监控系统中共有34个智能开关,分布在试验大楼的三层楼面的各个开关柜中,这34个智能开关通过DeviceNet总线相连,再把信息传递到上位机,上位机软件采用SEARI-KINGVIEW。系统结构见下图:

因为它其中的33个开关都是MCCB,所以33个开关只需用一类画面就可以了。如果是采用传统的组态软件,这33个开关势必每一个开关至少建立一幅画面,每幅画面再对每个开关组态,而采用SEARI-KINGVIEW后,这33个开关的一类画面只要建立一幅,组态也只要按照一个开关组态;数据库也比以前简单方便的多,只需添加33个从站设备,这些开关的IO变量和显式信息都被自动加到数据库中;相同画面不同开关的切换只要通过简单的命令语言就可实现,实际使用画面80幅,而使用传统组态软件达到相同效果需画面374幅;开关中大量平时不用的显式信息只在必要时才去读,充分体现了DeviceNet现场总线的优点,节省了网络资源,提高了系统的速度,开关控制都是ms级的,命令发下去后,开关能够马上响应,几乎感受不到延时。监控系统于2003年8月底完成,目前系统运行稳定可靠,用户反映良好。

- DeviceNet现场总线技术在化工行业的应用(12-21)

- 现场总线系统的汽车总装生产线控制系统(12-20)

- 基于DeviceNet现场总线的制管生产线控制系统的研究(12-20)

- 台达DeviceNet现场总线产品在HVAC的应用(12-19)

- DeviceNet现场总线系统的汽车总装生产线控制系统(12-19)

- 欧姆龙DeviceNet现场总线及应用实例(12-16)