PLC控制系统设计原理分析

磨头压下控制系统中,采用可编程控制器(PLC)为核心,组成一个闭环控制系统,主要通过控制电磁换向阀的通断和三通比例减压阀的开度,来控制液压压下系统的流量和压力,完成磨头的动作和控制修磨压力。磨头压下控制系统作为一个独立的控制单元通过现场总线与上层计算机进行通信,和钢坯修磨机其他系统协调工作。

1 控制系统硬件配置

钢坯修磨机控制系统PLC 硬件结构如图1所示。为便于控制控制工程网版权所有,整个系统采用基于PROFIBUS 总线的网络结构。S7-400 作为1 类DP 主站是整个系统的中央控制器,在预定的周期内与分布式的站循环地交换信息,并对总线通信进行控制和管理。PC 机为2 类DP 主站,和STEP7 编程软件做编程设备,和WinCC 组态软件做监控操作站。2 类DP 主站OP用于操作人员对系统参数的设置与修改、设备的启动和停止,以及在线监视设备的运行状态。用于直接控制磨头压下系统的S7-300 作为DP从站通过通信模块CP342-5 连接到PROFIBUS网络上。其他设备用于控制钢坯修磨机的其他系统。这种分散性的网络结构可以灵活组态,易于系统的扩建和维护,各个控制单元安装在被控设备附近,既节省电缆,又可以提高该设备的控制速度,还可以实现闭环控制。

图1 系统硬件配置框图

磨头压下系统从站 S7-300 由电源模块PS307、CPU314、通信处理器CP342-5、数字量输入/输出模块SM323、模拟量输入模块SM331、模拟量输出模块SM332 组成,这些模块都安装在导轨上。电源模块安装在机架的最左边,CPU 模块紧靠电源模块,向右依次是CP342-5、SM323、SM331、SM332。除电源模块之外各个模块通过背板总线连接起来。

2 控制系统软件设计

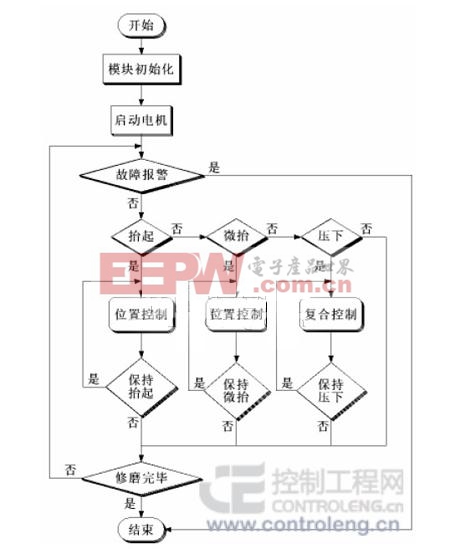

本系统使用 STEP7 编程软件,采用模块化编程与结构化编程相结合,使各部分互不干扰,便于调试,也提高了CPU 的利用率。其控制流程图如图2 所示。

系统通电后,PLC 采用循环扫描方式,首先是模块初始化,主要包括模拟量输入模块和模拟量输出模块的初始化。接着启动液压泵,然后是故障报警判断,包括油箱油温过高,油箱液位过低,主油路压力过低。系统按照程序进行逻辑检查和时序控制后,通过实时调节三通比例减压阀和电磁换向阀来控制液压缸的位置和输出力,达到调整磨头姿态的目的。根据实际工况,磨头压下系统有2 种控制方式:位置控制和位置压力复合控制。磨头下压时,为提高工作效率,保证磨头先以最快的速度平稳运行到指定位置,再平稳地转换为压力控制,采用位置压力复合控制。磨头抬起和微抬时,只需采用位置控制,保证磨头快速抬起。

图2 控制系统流程图

3 控制算法的实现

压力控制为前馈加闭环控制,前馈控制可以使压力快速到达设定值,提高了系统的响应速度。而闭环控制可以调节由位置干扰引起的压力波动,压力闭环控制采用了带积分分离的增量式PID 控制器,实现压力精确控制,保证修磨压力恒定。增量式PID 算法,在计算时仅需最近几次误差的采样值,节省了内存和运算时间。但是,积分作用易导致系统超调量过大,特别是在系统启停或大幅改变给定值时,积分作用会引起系统振荡,响应延迟。在这种情况下,采用积分分离的PID 算法,即当偏差大于某个规定的门限值时,取消积分作用;只有当误差小于规定门限值时才引入积分作用,提高稳态精度,减少静态误差。

- 嵌入式系统硬件平台的软件PLC实现方法(04-12)

- 利用数字信号控制器实现稳健的PLC通信(05-02)

- 基于Linux系统的软PLC设计(07-19)

- 基于VxWorks的嵌入式实时PLC设计(01-08)

- 基于AT89C51单片机的微型可编程控制器(04-23)

- 基于DSP的光纤监控网络系统方案(08-03)