基于DSP的直流无刷电机智能控制系统设计

摘要:为了更好地实现直流无刷电机的精准控制,系统利用TI的32位处理器TMS320F2812强大的数字信号处理能力和丰富的片内外设资源,结合PWM脉宽调制技术和基于反馈的按比例微分积分PID闭环控制算法,设计了高效的三相全桥逆变驱动电路,实现了一个基于DSP数字信号处理器平台的直流无刷电机控制系统。实验结果表明,系统运行稳定可靠,可移植性强,可适用于多种工业自动控制场合。

引言

伺服电机相比步进电机在控制精度、运行性能等方面的众多优越性,使得它被越来越多地用于现代工业控制领域,其中直流电机具有优秀的线性机械特性、简单的控制电路等优点,长期以来被广泛地应用在各种驱动控制系统中。无刷直流电机利用电子换向器取代了机械电刷和换向器,不仅保留了直流电机良好的调速性能,而且又具有交流电动机结构简单、无换相火花、运行可靠等优点,使它广泛应用在计算机外围设备、家电产品、汽车、数控机床、机器人、医疗设备等领域。

随着科学技术的不断发展,变频技术和脉宽调制技术(PWM)已经成为直流电机控制的主流。脉宽调制技术是对模拟信号电平进行数字编码,利用微处理器的数字输出来对模拟电路进行控制,具有结构简单、灵活和动态响应好等优点。按偏差的比例、积分和微分进行控制的PID算法是目前最有效的基于反馈的闭环控制算法之一,具有易于实现、适用面广、控制参数相互独立等优点。

目前实际应用的直流电机控制系统在功能上或多或少的存在一些不足,控制策略也过于陈旧,不能很好的满足不断发展的市场需求。基于此现状,本系统采用PWM控制技术和PID闭环控制算法两大主流技术,基于TMS320F2812 DSP平台设计驱动控制电路,实现低功耗、低成本、高精度、高可靠性、数字化的直流无刷电机控制系统。

数字信号处理器选型

DSP数字信号处理器采用哈佛体系结构设计,可以通过独立的数据总线同时访问程序空间和数据空间,具有强大的数据处理能力和较高的运行速度,其中C2000系列整合了DSP和微控制器MCU的最佳特性,是目前性价比最高的DSP芯片之一。除了高效的数学运算能力,它还具有较为完善的事件管理能力和嵌入式控制功能,因此被广泛应用于工业控制,特别是在处理速度、处理精度方面要求较高的大批量数据处理测控领域。

本系统选用TMS320F2812开发平台,具有32位定点DSP内核,提供最大主频150MHz,具有片内256KB FLASH,36KB SRAM、8KB Boot ROM、2KB OTP ROM内存,以及多达2MB的外部可扩展存储空间。集成了事件管理器EV,A/D转换模块,SCI串行通信接口,SPI串行外设接口,eCAN总线通信模块,多通道缓冲串口McBSP,看门狗电路,56个多路复用数字I/O口,和外部中断接口等多种功能模块。

系统详细设计

基于模块化设计思想,本系统主要包括三相全桥逆变驱动控制电路、霍尔位置传感器检测模块、PWM控制模块、PID闭环调速模块、电流电压检测保护模块,以及上位机控制软件等部分。对于无位置传感器的无刷电机,可以根据感应电动势过零点检测来进行换相,本系统选用有位置传感器的无刷电机,根据霍尔位置传感器进行换相。无刷直流电机采用外部接口DC 12V或24V供电,驱动电路与控制电路通过光耦完全隔离,避免驱动部分给控制部分带来干扰,其他关键技术设计介绍如下。

位置信号的检测和转速的计算

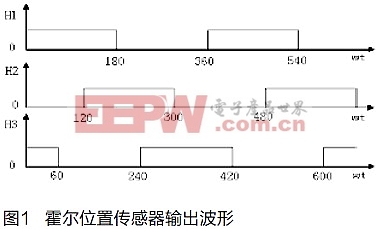

电机内部嵌有3个互相间隔120度的霍尔位置传感器,一个机械周期中每个传感器都会产生180度脉宽的输出信号,三个传感器输出的信号互差120度,如图1所示。每个周期中共有6个上升或者下降沿,正好对应着6个换相时刻。为去除信号的干扰,设计中采用施密特触发反相器对霍尔传感器的3路输出信号H1、H2、H3进行滤波,信号经过两次反向后送入TMS320F2812 EV的CAP捕获单元。在捕获中断中实时读入CAP引脚状态,根据换相顺序对电机进行换相控制,同时可以根据两次捕获中断的定时器计数器平均差值来计算电机转速。

TMS320F2812 DSP PID 201301 相关文章:

- 基于DSP的无刷直流电机调速系统(06-01)

- TMS320F2812在多段液压机械无极变速器中的应用(11-10)

- 基于TMS320F2812的数字化三相变频电源的研制(01-15)

- 基于DSP的高精度数字频率计的设计(02-03)

- 基于TMS320F2812的分布式温度采集记录仪的设计与实现(11-29)

- 基于TMS320F2812的矢量变频调速系统研究(01-15)