基于STM32的半导体激光光源驱动器的设计方案

(印制电路板)的面积、降低本钱,对于实现激光器的小型化与智能化具有极其重要的作用。利用MAX1968设计出的温控系统如图3所示:

1.3 电流驱动保护模块

实际操作中,电流难免会出现波动,而这种波动在某种程度上会严重影响半导体激光器的性能,严重时甚至会烧坏半导体激光器。因此在该激光驱动器的电路中设计了一个电流驱动保护模块。如图4所示。这个电流驱动保护模块主要由一个稳压二极管D6,瞬变二极管D7和电阻R29构成。其中D7的主要作用是防止反向瞬变电压的冲击,即当半导体激光器的两端电压发生突变时,半导体激光器两端的电压的变化不会太大。R29的作用是防止半导体激光器的两端出现静电。

如果系统中半导体激光器的两端出现静电,那么存在的静电将会流过R29的两端,这样可以保证对于半导体激光器不会产生影响。

D6稳压二极管的作用则是稳定半导体激光器两端的电压。由图可知,当电压超出预定电压时,稳压二极管将会被击穿,电流会直接经过稳压管所在的支路直接接地,而不会经过半导体激光器所在的支路,这样可以对半导体激光器起到稳压与保护的作用。

2.软件系统设计

2.1 模糊PID算法设计

一般控制过程存在不同程度地非线性、大滞后、参数时变性和模型不确定性,因而普通的PID控制器难以获得满意的控制效果。

系统采用模糊控制与PID控制器相结合构成模糊PID控制器。模糊控制是以人的思维判断方法形成模糊控制规则,在模糊规则的基础上以模糊量作为实际控制的依据。利用模糊控制给PID控制器在线自根据PID参数自整定原则,其结构框图如图5所示。

该模糊控制器以采集到真实值out Y 与理想值in R 之间的偏差值E和偏差变化率EC为输入变量,以PID的参数P K 、I K 和D K 为输出变量。通过控制参数p K 、I K 和D K 的调节可对控制效果进行调整,最佳的p K 、I K 、D K 值需要根据实验进行选择。

2.2 系统主程序设计

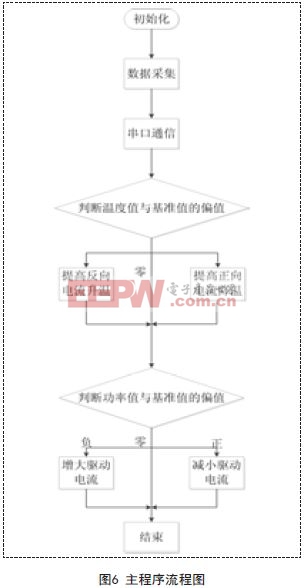

系统软件程序主要包括数据采集和稳定控制。图6是主程序流程图:

系统上电后首先初始化嵌入式微处理器和外设,其次设置中断服务子程序,开中断。主控芯片STM32F103VCT6使用内部集成的ADC模块,采集半导体激光器模块当前的温度、功率的数据,并对数据进行一定的处理。首先,调节半导体激光器的温度,根据实际温度值与基准值的偏差选择相应的操作,如果温度偏差为负,则进行提高反向电流的操作;如果温度偏差为正,则进行提高正向电流的操作。其次,调节驱动电流,根据实际功率值与基准值的偏差选择相应的操作,如果功率偏差为负,则进行增大驱动电流的操作;如果功率偏差为正,则进行减小驱动电流的操作。通过温度与功率的反复循环调节,逐渐使系统输出达到平衡稳定的状态,STM32通过串口把相关的数据信息实时传输到上位机,上位机可以显示半导体激光器的工作状态,并且上位机也可以向STM32发送相应的指令,控制系统的运行状况。

3.系统测试

根据以上思路设计的光源驱动器实物如图7所示。

系统选择光强控制量为3.4mW,温度控制量为0.4℃,计算机上位机以LabVIEW为操作控制界面。图9和图10分别为从LABVIEW显示界面上显示温度和光强检测图。

对比可知,目标量初始改变幅度较大,越接近目标量时,步长越来越小,稳定性很好,系统达到稳定状态的时间也比较短。当进行大幅度调节即输入任意键值改变目标量时,系统可正常运行,达到了温度控制精度±0.03℃,激光输出功率稳定度±0.002dB,可见该驱动器设计正确,且精度高。

4.结论

本文提出了基于STM32的半导体激光光源驱动器的设计方案,该方案中所设计的驱动器系统采用低成本、低功耗的ARM微控制器STM32F103VCT6,驱动芯片MAX1968为核心器件,并以模糊PID计算控制量设计与实现了基于STM32的半导体激光光源驱动器。实验结果表明:该半导体激光光源驱动器温度控制精度高,性能稳定,具有易于开发、高性价比和高集成度等优点,满足半导体激光光源驱动器在实际工程上的应用,具有很好的实用性。

- STM32学习笔记:在IAR中建立FWlib 3.0项目(08-13)

- 基于STM32单片机的火控系统信号采集测试(11-14)

- 基于LabVIEW的STM32调试平台设计(11-17)

- 基于STM32的LF RFID识别系统设计(11-25)

- STM32中断与嵌套NVIC快速入门(01-25)

- 基于TLC5947的旋转LED屏显示控制器设计(01-25)