CAN总线多轴系统在丝网商标印刷机上的应用

系统要求

丝网印花机是一个由印花工位、烘干工位、拖膜工位、收料工位组成的系统,其中印花工位最为重要,如何保证每一个印花工位所印制的花色能够准备无误地套在前一个色上是控制系统必须实现的功能之一。印花工位1(第一道工位)处于整条生产线的最前端,在这个工位上印制第一到花色,在该工位印制第一到花色后,后面的几个工位在印制前要确保所印制花色的位置与第一到花色位置成一定位置关系,否则就会出现错位的现象。因第一个工位处于系统最前面,所以无需要进行误差检测。印花工位2/3/4/5/6/7/8(第2/3/4/5/6/7/8道工位)处于整条生产线的后端,在这几个工位上印花前,必需确保所印制花色的位置与第一到花色的位置成一定位置关系,否则就会出现印花错位的现象;因此在这几个工位上有一个专门的色标检测电眼,通过电眼来检测前一到工位所印花色的位置,从而调整本到工位应该印制的位置,进而起到校准的作用。

方案设计

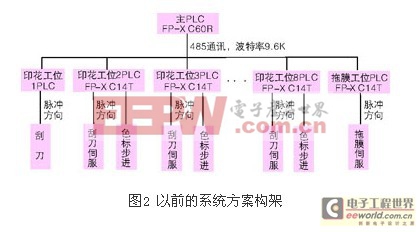

以前方案介绍

图2为以前的系统方案构架,整套系统中plc之间采用485的通讯方式,主站plc通过485来协调下面各个工位plc之间的动作并交换各种数据,交换的数据包括报警信息、印制长度等,整套系统中所使用的plc根据工位的增加而增加。

方案特点:

通讯速度慢、响应不及时:采用485通讯方式,由于目前设备较长(8色机长度达到40m),要赢得稳定的通讯,必须使用较低的通讯速率,因此整套系统响应比较慢;

编程量大:系统中采用了多台plc,而plc之间的数据交换必须通过编程来完成,每个plc均要进行独立的编程操作,因此给编程、维护造成了大量的工作量;

印刷速度慢、效率低:一个工作流程中各个工位与主plc间交换数据的次数多,系统在交换数据上花费了太多时间,造成了系统效率低下,印刷速度提不上去;

升级能力不足:由于系统的印花数跟控制器有关,如果想增加新的花色还需要购买新的控制器和相关附件,因此增加了系统的改造成本;同时系统使用的主plc也属于小型plc,如果新增工位,必然会对系统的整体性能产生较大影响,因此不利于系统的升级换代;

系统成本高:每一个工位使用单独的plc进行控制,增加了系统成本;

接线众多,距离长,抗干扰能力差:系列中每个印花工位都有汽缸,而这些汽缸都是统一由主plc控制,系统从生产线的头段到最后一个汽缸之间的距离很长,导致系统接线距离长,同时成本高,而且布线不便,故障检查繁琐等等问题;

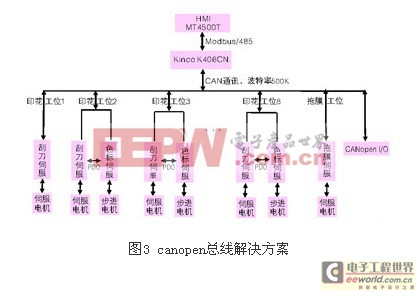

现在采用方案

图3为canopen总线解决方案,该方案是当前工业领域非常流行的总线解决方案,所有的硬件设备均连接到can总线上,设备间的数据交换通过总线来完成,由于具有很高的数据传输率,因此系统具有很高的实时性和很强的数据处理能力。主plc与各个工位之间的通讯全部采用总线,交换的数据可以更多,速度也更快,系统中印花工位的增加对控制器没有任何成本影响,而且对整个系统的性能影响也甚小!

方案简介

附表为系统配置表。

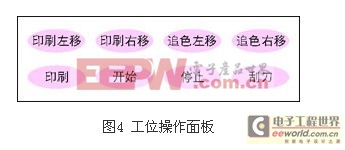

每个工位的操作面板

如图4所示的工位操作面板,其中:

印刷左移:控制伺服电机带动印刷臂左移

印刷右移:控制伺服电机带动印刷臂右移

追色左移:控制色标电机带动色标左移

追色右移:控制色标电机带动色标右移

这4个按钮开关信号均直接接入ed伺服驱动器,通过在伺服驱动器内部对这4个输入信号进行编程,即可实现对伺服电机的控制,不需plc在发送任何信号,为plc节省了资源。另外ed系列伺服驱动器可以通过数字输入接口进行位置、速度、扭矩控制的功能:最多可以存储256段包含位置、速度、加速度等控制指令的运动控制程序,可通过多达8个的数字输入信号选择执行不同的运动控制程序,另外ed系列伺服还具有两个可编程设定的数字输出反馈信号,可以通过这两个信号去控制汽缸等外部装置。

印花工位控制

印花工位的控制是整个控制系统的核心,分为色标电机控制和刮刀电机控制两部分,控

- 对TTCAN的分析(05-26)

- 嵌入式Win CE中CAN总线控制器的驱动设计与实现(05-01)

- μC/OS-II的多任务信息流与CAN总线驱动(07-11)

- 采用CAN总线实现DSP芯片程序的受控加载(11-08)

- 基于DSP的电动汽车CAN总线通讯技术设计(10-08)

- 基于DSP的CANopen通讯协议的实现(01-18)