基于现场总线控制技术的转炉煤气回收自控系统

p 343-1 1块、ps 307(考虑到主机架模块的背板电流消耗较小,电源模块容量选择为5a) 1块、32点24v di模板3块、32点24v do模板2块。

(2) 炉前控制采用bl20,pdp、sdpb系列i/o模块则用于现场控制。

硬件具体配置:

l 现场控制

4 路ai模块(sdpb-40a-0007)21块、4路rtd模块(sdpb-40a-0009)11块、16点di(pdp-im16-0002)3 块、8点do(pdp-om8-0004,2a)4块。

l 炉前控制

3座转炉炉前控制系统的硬件配置相同,均为 profibus-dp耦合器(bl20-gw-pbdp-12mb,12mbps)1块、总线电源模块(bl20-br-24vdc-d)1块、32点 di模板(bl20-32di-24vdc-p)1块、输出模板供电模块(bl20-pf-24vdc-d)1块、16点do模板(bl20-16do- 24vdc-0.5a-p,0.5a)1块。

l 上位机则全部采用高性能的台湾研华工控机ipc-610h(p2.0/256m/40g)。

系统配置图如图2所示。

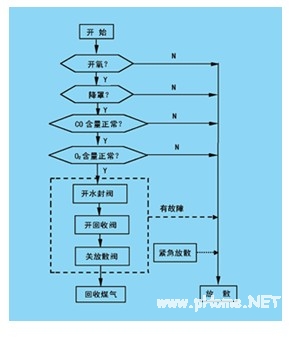

5 生产工艺简介

转炉吹炼生产过程开始后,风机由低速变为高速运转,氧枪下降开始吹氧,分析仪投入运行,经过一段时间后,烟罩降下。经过短暂延时后,炉口微差压开始自动调 节。当回收煤气的条件满足后,水封逆止阀自动打开,三通切换阀则由放散侧转换至回收侧开始回收煤气。停止吹炼前烟罩首先被升起,炉口微差压调节系统停止调节,二文喉口rd阀置于固定位置。在吹炼结束时,风机降为低速运转,二文喉口捅针开始动作,动作数次后,一次回收过程结束。若回收煤气过程中条件不满足,三通切换阀将自动由回收状态切换至放散位,水封逆止阀也自动关闭。该回收自控系统在转炉的每次冶炼周期只进行一次回收。为了确保安全,如果一旦进行放散, 即使回收条件再次满足,本冶炼周期内也不再进行回收。

6 系统控制功能

(1) 安全可靠、灵活多样的生产过程控制

在回收和放散过程中的设备联锁控制和安全控制,可分为手动控制,半自动控制,全自动控制三种方式。

手动方式:回收和放散过程中的设备无联锁,机旁单机手动操作,主要用于调试、检修和事故紧急处理。

半自动方式:回收和放散过程中的设备联锁启动,根据吹氧冶炼时间进行回收过程控制,控制时间根据冶炼经验进行设定。

自动方式:根据冶炼过程中煤气 含量和氧气含量的分析成分进行自动控制,这是效率最高、劳动强度最低的操作方式,自动控制流程图见图3所示。

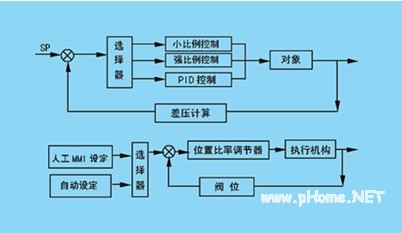

(2) 二文喉口开度自动控制

通过控制二文喉口电动阀门开度,来调节一文、二文的烟气压力差。由于烟气压力受喉口流入的烟气流量,烟气中的粉尘含量,烟气湿度,烟气浓度以及喉口水流上 /下游流量等诸多因素影响,单纯采用pid控制已难以适应这种动态多变的现场条件;而且如果水流量过大,而烟气过小时,易容易引起设备发生喘振现象。基于 以上原因,我们采用了变比例和人工阀位调节,根据一文、二文水流量和压差来设定阀门开度,二文喉口开度自动控制框图见图4。

(3) 先进的系统故障自诊断功能

通过采用现场总线控制技术,可完成系统硬件故障及通讯故障的迅速识别、处理;通过采用wincc监控技术实现了对生产过程的故障监控及自诊断,从而大大方 便了故障的处理。

(4) 丰富的生产过程管理

通过上位监控系统实时地对生产状况进行监控,监控画面丰富、直观、方便操作人员的操作以及对故障的处理,并对重要的历史数据进行存储备份,对日后的生产起到了很好的指导作用。

(5) 强大的硬/软双重保护功能

通过配置山特castle在线式ups系统, 在plc控制程序中编制断电紧急处理模块、水封阀、三通阀重点设备的软保护控制模块,大大提高了系统的安全运行系数。

7 结束语

现场总线控制技术已经在各种行业控制中得到了越来越广泛的应用,逐渐成为控制技术的主流。转炉煤气回收自控系统由于采用了先进的现场总线控制技术,从而大 幅度降低了投资成本,缩短了施工周期,同时系统的控制精度、运行的安全、稳定、可靠性较原来有了显著提高。实践证明,该自控系统控制先进,投资小、见效快,收益高,具有很高的应用、推广价值。

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)