集成无源元件对PCB技术发展的影响

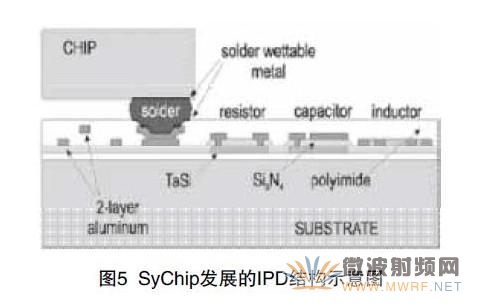

,下电极为TaSi,电感和线路材料都采用铝。如图5所示。

有一些公司正在采用MEMS工艺来发展IPD,如PHS MEMS公司,据该公司解释,制造MEMS元件的方法基本上来自IC产业。同时,一些老牌公司在开发相关技术的同时,也通过收购等手段获得市场和技术,如村田(Murata)就收购了SyChip公司,期望通过该次收购扩张其在射频应用市场的份额。

4、薄膜集成无源元件技术的结构与制程

薄膜制程与厚膜制程最大的差异就在于产生的膜厚,一般所谓的厚膜厚度多在5μm ~ 10μm以上,而薄膜制程产生的膜厚约在0.01μm ~ 1μm之间。

如果利用薄膜制程同时形成电阻、电容、电感的元件,需要用不同的制程与材料来制作。薄膜技术应用在半导体集成电路制程,技术发展已经相当成熟,所以在进行制程整合时,只需注意不同元件间材料的相容性,即可达成制程的设计。

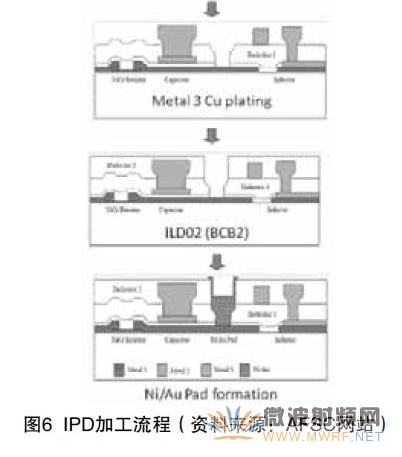

整体而言,薄膜IPD集成无源元件,可因不同的产品应用,制作在不同的基板上,基板可选择硅晶片、氧化铝陶瓷基板、玻璃基板,薄膜IPD集成无源元件技术可以集成薄膜电阻、电容和电感于一体,其制程技术开发,包括:微影加工技术、薄膜沉积加工技术、蚀刻加工技术、电镀加工技术、无电极电镀加工技术,整个加工流程如图6所示。除了无源元件的整合,在硅晶片上也可以结合主动元件的制程,将无源元件与主动元件电路整合以达到多功能化的需求。下面就薄膜电阻、电容和电感的加工分别作简单介绍。

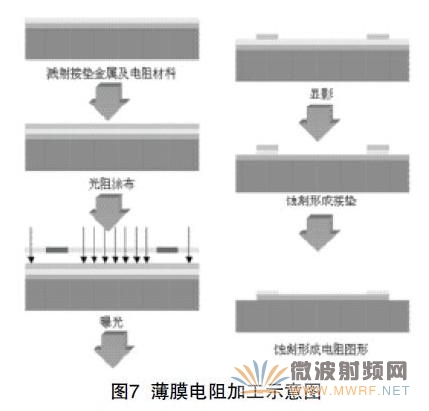

(1)薄膜电阻加工

薄膜电阻的制作方式通常利用溅射制程,电阻材料电镀于绝缘基材上,再利用光阻与刻蚀的技术,加工出电阻图形以获得设计的电阻值,其制程示意图如图7所示。

在材料的运用上,需要考虑电阻材料的TCR即不同温度下的电阻变化率。薄膜电阻的形成方式有真空蒸镀、溅射、热分解以及电镀,而常用的电阻材料则包含有单一成分金属。合金及金属陶瓷三类。

(2)薄膜电容加工

因为MIS(Metal-Insulator-Semiconductor金属-绝缘体-半导体结构)薄膜电容利用半导体作为底电极,使电容本身具有寄生电阻,造成元件的共振频率降低,无法应用于200 MHz以上的率,所以高频的应用就必须要选择MIM(Metal-Insulator-Metal金属-绝缘体-半导体结构)薄膜电容,MIM电容可降低寄生电阻值,进而提高元件共振频率,而共振频率则是取决于介电材料的自振频率。与薄膜电阻一样,薄膜电容需要考虑电容变化率,并且介电常数也需要考虑,其制程示意图如图9所示。

另外,需要注意基材的表面粗糙度Ra<0.3 μm,若粗糙度Ra值超过规定范围,介电层容易被下底电极的突丘(Hill Lock)穿透,形成短路。

(3)薄膜电感加工

薄膜电感制程与电阻制程相似,但主要的设计考虑在于如何降低其寄生电容和提高元件的品质因子(Q),由于电感特性比率,考虑到降低其直流阻抗以提高Q值的需求,所以电感导线的膜厚必须要在5 μm ~10 μm之间,所以制程上通常采用电镀方式形成电感导线以符合需求。

基材的表面粗糙度会影响薄膜电感的特性,尤其在高频时,过高的表面粗糙度容易造成杂讯的升高,造成高频特性降低,所以基材的选择、制作及加工都会影响到整个薄膜元件的性能。

5、IPD技术对PCB技术发展的影响

随着技术的进步,PCB印制电路板朝着更高精度和更高密度的方向发展,而且逐步和IC封装领域高度集成,无源元件集成符合当今电子系统的发展趋势,IPD技术已经成为系统级封装(SiP)的一个重要实现方式.

IPD集成无源元件技术具有布线密度高、体积小、重量轻;集成度高,可以埋置电阻、电感、电容等无源器件及有源芯片;高频特性好,可用于微波及毫米波领域等优点。将薄膜IPD集成无源元件技术应用于PCB加工,达到节约封装面积、提高信号的传输性能.、降低成本、提高可靠性等目的,通过IPD技术的集成优势,弥合封装技术和PCB技术之间不断扩大的差距,可以有效减小电子整机与系统的体积和重量,具有广阔的市场前景。

对IPD集成无源元件应用PCB加工,可选用高导热的金属.金刚石.陶瓷或铝-炭化硅复合材料等作基板,制造高密度高功率多层电路基板,同时应加强IPD无源集成PCB基板的工艺提升.材料特性的提高以及低成本化,以及加快在微波通讯、高密度集成和大功率等领域的应用。

6、结论

薄膜IPD集成无源元件技术可以集成多种电子功能,具有小型化和提高系统性能的优势,可以取代体积庞大的分立无源元件。同时,PCB的加工可以引入IPD技术,通过IPD技术的集成优势,可以弥合封装技术和PCB技术之间不断扩大的差距。

薄膜IPD集成无源元件技术的迅速发展,使无源集成技术进入了实用化和产业化阶段,

PCB 相关文章:

- 从实践角度探讨高速PCB的布线问题(07-03)

- PCB布线规则详解(12-02)

- 高频电路PCB设计及布线经验总结(08-03)

- 手机射频PCB板布局布线经验总结(08-05)

- PCB板材选取与高频PCB制板工艺要求(V2)(12-03)

- PCB布线原则(11-28)