等离子体处理技术在微波印制板生产中的应用

时间:12-25

来源:佳工机电网

点击:

1引言

在现代雷达中,聚四氟乙烯材料的使用范围和使用数量越来越大。聚四氟乙烯具有宽频率范围内优异的介电性能,以及良好的耐温、耐磨和耐化学品性能,因而被广泛应用于高频元件和密封件等,如微波印制板基材、包氟密封圈等。但也由于聚四氟乙烯表面能低,化学性质非常稳定的特殊性,给零件生产过程中如金属化、表面涂覆、粘接等加工操作带来了很大困难,首先必须对其进行表面处理,否则很难进行加工或加工后可靠性差的特点。

长期以来,人们研究出了针对聚四氟乙烯的多种湿法表面处理方法,其中公认最有效的是钠萘溶液处理法。在以往的生产中也多是采用自配钠萘溶液处理的方法来进行聚四氟乙烯类零件的孔金属化、粘接前表面活化处理。但钠萘处理法也有很大的局限性,表现在:

①钠萘溶液的配制过程繁琐,对操作者的要求较高;

②配制及使用中的安全性较差,环境污染重,废液难以处理;

③溶液寿命短,施工灵活性差,必须集中配制和处理;

④应用场合有局限,不适用于聚四氟乙烯微波板的三防涂覆前处理。

基于以上原因,开展了应用等离子体处理法替代钠萘处理法进行聚四氟乙烯表面活化处理的研究工作。

2等离子体处理的基本原理

有关等离子体的概念最早于1926年由Irving Langmuir首次使用,用以描述一个放电区域的内部。等离子体是离子化的气体,它是含有离子、电子和自由基的充电气体。等离子体包括高温等离子体和低温等离子体,在表面处理中使用的一般都是低温等离子体。

等离子体处理设备由以下几部分组成,真空腔、电极板、射频发生器、真空系统、气流控制系统和控制部分。在真空状态下,启动射频发生器即导致电极间放电,使气体分子转化为电子、离子、自由基和重新结合的分子。

高分子材料在进行等离子体处理时,其表面活化过程实际可包涵两部分的内容,一方面是经电场加速的气体粒子高速撞击材料表面,产生等离子体刻蚀作用,使高分子材料的表面结晶形态产生了变化,这是物理作用方面;另一方面充电气体与材料表面撞击导致发生化学反应,在材料表面产生自由基,引入极性基团、不饱和键和交联层,改变了材料表层的分子结构,这是化学作用方面。两方面的作用都可以使高分子材料表面活化,增加润湿性,从而改进了高分子材料的粘接性、染色性和可印性等。但根据试验分析,化学作用对材料表面状态的改善效果要高于物理作用,对于这一点下面还将做叙述。

等离子体处理的特点是处理集中于材料的浅表层,因而不改变被处理材料的本体性质。相比之下,钠萘处理对材料表层的影响要大的多。

3工艺过程

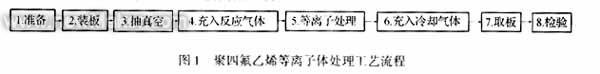

聚四氟乙烯微波板通孔及表面等离子体处理的工艺流程如图1所示。

对等离子体处理效果的检验可以采用目视检验和表面接触角检验这两种方式。

4 聚四氟乙烯微波印制板等离子体处理中的关键技术

影响聚四氟乙烯微波印制板等离子体处理效果的因素,或者说聚四氟乙烯微波印制板等离子体处理中的关键技术主要包括三个方面的内容,即处理气体的组成、处理的工艺参数以及处理后的存放条件,以下分别进行叙述。

4.1聚四氟乙烯等离子体处理气体组成的研究

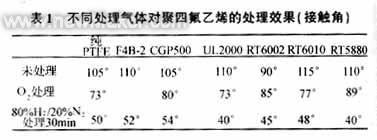

依据国外的研究,对聚四氟乙烯基材进行表面处理的最有效的气体组成为100%的NH3或80%H2/20%N2。研究中采用三种处理气体进行试验,即H2、N2和O2,其中H2和N2的比例选用的是80%∶20%。试验应用了不同牌号的聚四氟乙烯基覆铜板材料和纯聚四氟乙烯,对处理气体的影响进行了比较,结果见表1。

在现代雷达中,聚四氟乙烯材料的使用范围和使用数量越来越大。聚四氟乙烯具有宽频率范围内优异的介电性能,以及良好的耐温、耐磨和耐化学品性能,因而被广泛应用于高频元件和密封件等,如微波印制板基材、包氟密封圈等。但也由于聚四氟乙烯表面能低,化学性质非常稳定的特殊性,给零件生产过程中如金属化、表面涂覆、粘接等加工操作带来了很大困难,首先必须对其进行表面处理,否则很难进行加工或加工后可靠性差的特点。

长期以来,人们研究出了针对聚四氟乙烯的多种湿法表面处理方法,其中公认最有效的是钠萘溶液处理法。在以往的生产中也多是采用自配钠萘溶液处理的方法来进行聚四氟乙烯类零件的孔金属化、粘接前表面活化处理。但钠萘处理法也有很大的局限性,表现在:

①钠萘溶液的配制过程繁琐,对操作者的要求较高;

②配制及使用中的安全性较差,环境污染重,废液难以处理;

③溶液寿命短,施工灵活性差,必须集中配制和处理;

④应用场合有局限,不适用于聚四氟乙烯微波板的三防涂覆前处理。

基于以上原因,开展了应用等离子体处理法替代钠萘处理法进行聚四氟乙烯表面活化处理的研究工作。

2等离子体处理的基本原理

有关等离子体的概念最早于1926年由Irving Langmuir首次使用,用以描述一个放电区域的内部。等离子体是离子化的气体,它是含有离子、电子和自由基的充电气体。等离子体包括高温等离子体和低温等离子体,在表面处理中使用的一般都是低温等离子体。

等离子体处理设备由以下几部分组成,真空腔、电极板、射频发生器、真空系统、气流控制系统和控制部分。在真空状态下,启动射频发生器即导致电极间放电,使气体分子转化为电子、离子、自由基和重新结合的分子。

高分子材料在进行等离子体处理时,其表面活化过程实际可包涵两部分的内容,一方面是经电场加速的气体粒子高速撞击材料表面,产生等离子体刻蚀作用,使高分子材料的表面结晶形态产生了变化,这是物理作用方面;另一方面充电气体与材料表面撞击导致发生化学反应,在材料表面产生自由基,引入极性基团、不饱和键和交联层,改变了材料表层的分子结构,这是化学作用方面。两方面的作用都可以使高分子材料表面活化,增加润湿性,从而改进了高分子材料的粘接性、染色性和可印性等。但根据试验分析,化学作用对材料表面状态的改善效果要高于物理作用,对于这一点下面还将做叙述。

等离子体处理的特点是处理集中于材料的浅表层,因而不改变被处理材料的本体性质。相比之下,钠萘处理对材料表层的影响要大的多。

3工艺过程

聚四氟乙烯微波板通孔及表面等离子体处理的工艺流程如图1所示。

对等离子体处理效果的检验可以采用目视检验和表面接触角检验这两种方式。

4 聚四氟乙烯微波印制板等离子体处理中的关键技术

影响聚四氟乙烯微波印制板等离子体处理效果的因素,或者说聚四氟乙烯微波印制板等离子体处理中的关键技术主要包括三个方面的内容,即处理气体的组成、处理的工艺参数以及处理后的存放条件,以下分别进行叙述。

4.1聚四氟乙烯等离子体处理气体组成的研究

依据国外的研究,对聚四氟乙烯基材进行表面处理的最有效的气体组成为100%的NH3或80%H2/20%N2。研究中采用三种处理气体进行试验,即H2、N2和O2,其中H2和N2的比例选用的是80%∶20%。试验应用了不同牌号的聚四氟乙烯基覆铜板材料和纯聚四氟乙烯,对处理气体的影响进行了比较,结果见表1。

试验表明H2和N2的混合气体处理效果明显好于O2的处理效果。结合对其他工程塑料进行等离子体处理改性的试验现象,采用O2进行处理后,表面接触角只是得到一定程度的减小

试验表明H2和N2的混合气体处理效果明显好于O2的处理效果。结合对其他工程塑料进行等离子体处理改性的试验现象,采用O2进行处理后,表面接触角只是得到一定程度的减小

微波印制板 相关文章:

- 高频微波印制板生产中应注意的问题(06-01)

- 高频微波印制板制造技术探讨(01-06)