现场总线CC-Link的组织、通信协议和应用

thern Boulevard) -- 一条主要公路的上面运输渣土。

从隧道内运出渣土是必需的,这通常成为隧道掘进操作中的瓶颈。在过去的项目中,通常使用轨道车把渣土运送出来,但由于该隧道只有一组轨道,该隧道掘进机只能在轨道车可用时才能操作。这意味着,当轨道车满载,并携带渣土负载运出隧道时,隧道掘进机不能满负荷运行。此外,TBM进入隧道越远,轨道车行驶出隧道移除渣土及返回的时间就越长。当隧道变长时,这使TBM的效率降低了。

因此,这个项目尝试使用输送系统来改善渣土的移除过程。据分析,在掘进操作期间输送机可以连续地操作。当第一次使用这种方法时,有时传送带破裂了,渣土洒满了轨道;有时传送带会翻转,渣土抛在了隧道地板上。这些事件发生的原因是缺少传送带电机之间的控制和通信。传送带电机必须紧密协调,才能防止不平衡或过载的情况。如果一个电机停止,会对其它电机造成过载和不平衡,因为缺乏电机控制器之间的通信。

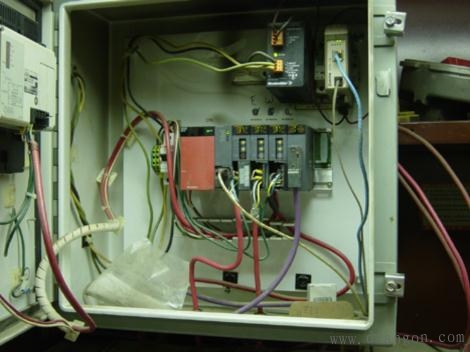

使用三菱电机生产的变频驱动器(VFD)来控制传送带电机实现了输送的快速和高效。一台三菱可编程逻辑控制器控制通过CC-Link的通信网络连接和控制所有的变频驱动器,从而控制了电机。

使用这种VFD和CC-Link通信技术,使这些电机控制各种不同的输送系统运行,在负载分担机制下使用CC-Link成为实现所有功能的关键所在。 (在过去的系统中,尝试过其他的通信网络,但由于该隧道掘进操作所需的长度以及恶劣的环境条件,这些网络不能满足该作业的严格要求:通信系统经常失败。)

选择CC-Link有几个原因,一个主要的因素是极长的距离,它提供了在很长隧道内进行通信的能力。另一个挑选CC-Link的原因是它能够承受恶劣条件和电气噪声的能力。CC-Link通信电缆必须在接近电机、TBM动力电缆(13.8千伏)和其他电气噪声设备的附近运行。即使在这种恶劣和嘈杂的环境中,CC-Link网络也能完美地工作。

急停监视

CC-Link网络也能监视隧道系统中的急停功能,这是像传送带负载均衡一样重要的特性。

倘若在隧道的任何地方有一个紧急停止开关启动,CC-Link网络可以精确定位激活点,可以让输送系统控制关机。 提供紧急停止激活的位置,这是处理这个问题的关键。三菱的人机界面(hmi)可用来显示紧急停车系统的状态和历史。

水泵控制

除了控制输送机去除隧道中的渣土,CC-Link通信系统还向隧道内的抽水泵传输控制信号。

大型水泵遍布于整个隧道施工系统。每个泵站都有一个相关的摄像头,让操作员监测每个站的水位。当水位超过预定设定点时,该水泵被激活,将水从隧道中抽出。该项目的整个抽水系统包括四个泵站,每个泵站有两台30马力的泵。这些水泵通过CC-Link控制,使用与传送系统相同的网络,不用安装新网络而且降低了成本。

隧道通风

就像地面以下的各种操作,让设备运行,气流通畅是必需的。该隧道掘进设备的安装没有什么不同。CC-Link网络能够控制风扇,为隧道内的系统提供空气的流动。

大风扇刚好位于隧道入口,通过整个隧道施工系统的通风管道,强制输送新鲜空气。六台150马力的风扇使外部的新鲜空气进入隧道,在此基础上保持连续流动。与水泵和输送马达一样,控制风扇的通信由相同的CC-Link网络处理。

紧急疏散通信系统(EECS)

在这个项目实施到两年时,主承包商希望能够进一步提高这个项目的投资回报,所以他们与罗宾斯公司一起,就如何提高现有资产的利用率进行了头脑风暴。承包商对使用CC-Link通信系统和扩展使用这种可用资源非常有兴趣。当时就拍板决定:使用CC-Link的网络,扩展紧急疏散通信系统(EECS),进一步提高设备操作人员的安全。

承包商正在更新整个隧道的紧急站,加入附加功能。这个增强的应急疏散通讯系统有一个I / O块与CC-Link的通信,与风机、水泵和输送控制使用相同的网络电缆。在紧急的情况下,每个站将发出报警声,并触发应急示位标,在整个隧道系统对设备操作人员发出警报。这个紧急疏散通信系统可由沿隧道的任何站、位于TBM的任何HMI控制站、工程办公室、或隧道主控制站控制和激活。

系统设计和协调

CC-Link通信系统由三条相互关联的CC-Link网络协同工作,实现上述各种功能的控制。这三条网络同时一起工作,共同的控制超过了70个站,包括输送机、泵、风机、EECS以及HMI输入和输出,控制隧道施工系统内的各种功能。

三个CC-Link主站网络模块安装在三菱Q系列可编程自动化控制器的一个机架上,位于隧道内的主控中心。这个地下主控中心距离主工程办公室大约有3英里。主工程办公室位于隧道外的皇后区。那里容纳了输送机驱动器的控制面板和监视隧道系统内操作的人机界面。“在隧道掘进过程中使用CC-Link已被证明为非常灵活和好用,具有极大的可靠性” ,电气经理马修?格拉谢科(Matthew Gluszak)说。

当在隧道的主控中心与在皇后区隧道外的工程办公室通信时,它要通过3英里通信进入隧道,控制两个网络前往TBM。这三个相互关联的CC-Link网络协同工作,控制输送机进出隧道。这些输送机,即使通过单独的CC-Link网络控制,也能高效地协同工作,完成从隧道中去除渣土的工作。如果一个输送机运行不正常,信息能够提供给操作员或工程师团队,防止渣土积聚在隧道系统的任何输送机转移点。

这些CC-Link网络也与位于整个隧道系统内的各种人机界面一起工作,监视系统状态。状态信息来自所有网络,包括急停(E-STOP)和EECS信息,这些信息提供给所有的HMI,不管是否是始发的CC-Link网络。每台HMI也可以在三条CC-Link网络的任意点控制操作。使用的CC-Link网络具有抗噪能力,满足隧道掘进操作长距离的需求。

集成商的视角

系统集成是整个项目成功的关键。该集成商安装了一种独特和长距离的连续输送系统,通过隧道操作去除渣土。项目中集成了超过八种不同类型的输送系统以及它们的控制,能够快速去除隧道掘进机(TBM)产生的渣土,从而使两台隧道掘进机能够连续运行。使用CC-Link控制了这种精心设计的输送系统(900吨重)。

该项目的集成商对CC-Link技术的安装容易程度具有深刻的印象。下面举一个例子,在集成和安装陆上#2输送机(穿越北方大道上方的输送带)的网络时,初步估计要用55个小时,而实际安装仅仅用了29小时 -- 比最初的估计提前了24个小时完成。

此外,通信主干网的简单安装可以容易增加输送系统的距离,对原有的系统设施添加额外的输送机和HMI,扩展系统的功能(例如,EECS)。

最终,有了TBM的创新和CC-Link的使用,连续的输送系统使隧道掘进过程创造了可用性纪录,在一个移动的城市中,没有这个比其他更受大家赞赏的收益了。

现场总线CC-Link通信协 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)