基于现场总线的埋弧焊接控制系统设计

组织、监视和协调等方面工作。S7-200 PLC包括主程序、中断程序和各种功能子程序,主要进行具体的运动控制、通信等操作。

4.1 一类主站CPU315-2DP软件设计

S7-300 PLC程序包括系统组态,数据计算与处理程序,上位机与下位机通信程序等。对硬件进行组态是建立现场总线控制系统网络的关键环节,把网络中所有的硬件通过这一环节联成有机的网络。此过程不是简单的线路上的连接,而是要建立基于PROFIBUS现场总线通信协议的网络。应用软件MICROWIN STEP-7 V5.0可实现硬件组态功能和控制软件编辑功能。

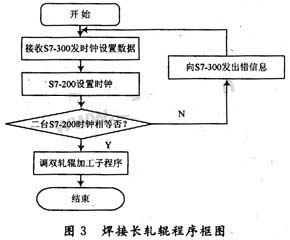

CPU315-2DP控制程序主要是进行监视从站工作状态和长轧辊焊接时进行两台CPU224XP的协调控制。焊接长轧辊时两台从站CPU224XP协调控制在此处是个难点,首先要由CPU315-2DP向两台CPU224XP从站发时钟信号,利用现场总线即可实现,通信协议是PROFIBUS现场总线通信协议。然后设置好两台CPU224XP的实时时钟,这样在焊接长轧辊时利用两台从机的时钟,按一定时序进行加工,可保证焊接正常有序进行。

4.2 二类主站TP170A软件设计

TP170A的组态软件为SIMATIC ProTool,通过其进行参数选择与设置,设计焊接操作界面,最后将程序块存入CPU315-2DP存储器中。操作界面可进行焊接方式选择和焊接参数设置等操作。操作界面功能选择页如图2所示。

4.3 从站CPU224XP软件设计

PLC系统软件一般采用模块化程序设计,整个程序由若干个功能相对独立的模块组成。PLC强大的数学功能指令使复杂的数学计算变得容易实现。S7-200PLC控制程序从结构上划为主程序和功能子程序,主程序主要完成参数的初始化等操作;功能子程序包括焊机组合变位控制子程序、机头行走子程序、送丝控制子程序、丝极摆动控制子程序、电流控制子程序、双机长轧辊加工子程序、手动操作台信号处理子程序等。实际控制时要求这些程序控制的动作协调统一,不单纯依靠主程序或某一子程序控制。

加工长轧辊时两台从站CPU224XP首先要接收CPU315-2DP发出的时钟信息,然后设置好实时时钟。接下来通过比较判断两台从站时钟是否一致,如不一致,向CPU315-2DP发出错信息,CPU315-2DP重新发送时钟信息。这样在焊接长轧辊时利用两台从机的时钟,按一定时序进行加工,可保证焊接正常有序进行。双机焊接长轧辊子程序控制流程图如图3所示。

5 结 语

轧辊埋弧焊接专用设备控制系统设计方案采用基于PLC的PROFIBUS现场总线控制系统。应用现场总线技术的轧辊埋弧焊接控制系统可以使传统的埋弧焊接加工更加富有活力,使焊接的监视、控制等操作变得更加容易,有利于提高劳动生产率。

现场总线埋弧焊接控制系 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)