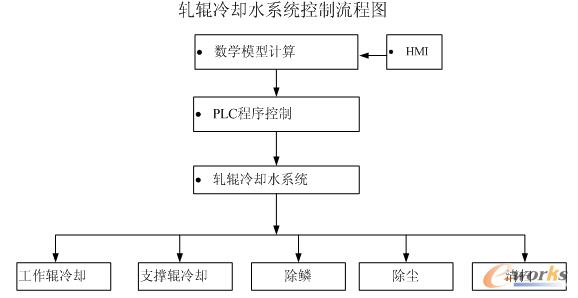

中厚板厂轧辊冷却系统的设计与分析

1、工作辊冷却

轧机分上下两个工作辊,位于机架的中间,在机架外部安装布置管路,通过喷射管将冷却水供给工作辊。冷却水的开启及水量的控制由PLC自动控制完成,操作工通过HMI选择”工作”或者”维护”模式,通过HMI人机界面输入相关数据,并将数据传输到过程控制计算机PLC中,各控制阀根据其特征曲线开、闭以达到需求的冷却水量。

工作辊冷却分为中间冷却和边部冷却两种方式,在数学模型的控制上,一般将工作辊长度方向分为三部分,中间部分和两边部分。一般中间的温度要高于两边,因此在计算机模型控制中实行三段冷却控制,沿辊身长度方向改变各部分的冷却条件,从而改变工作辊的热凸度值。当钢板宽度小于2700mm的情况下只使用中间冷却就可以,当钢板宽度大于2700mm时需中间冷却与边部冷却同时投用。在轧制过程中各道次的冷却参考值由过程控制计算机通过数学模型计算得出。当钢板最后一道次轧制完成后,系统重新计算,准备下一张钢板的轧制冷却。当选择维护模式,参考值必须通过人机界面输入。当选择到换辊模式时,工作辊冷却系统将被关闭。

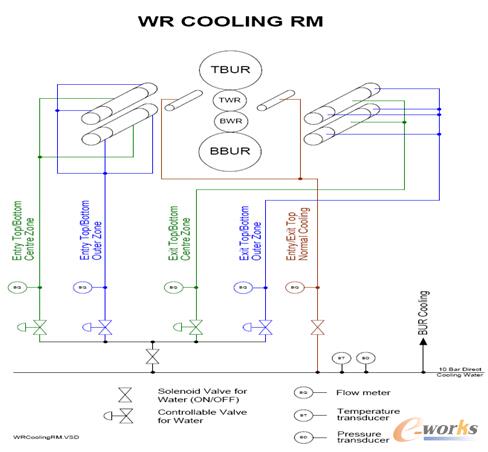

轧机工作辊的冷却系统不仅仅是上下工作辊的冷却,还包括进口、出口区域运输辊道的冷却以及上下工作辊入口、出口的机架冷却。冷却系统示意图如下图2所示,

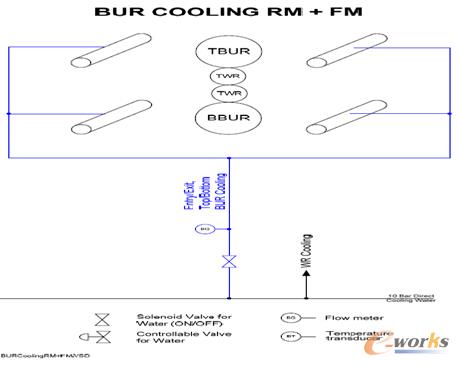

支撑辊冷却在整个轧制过程中一直工作,仅当换辊等情况下支撑辊冷却才被关闭,主要作用是避免支撑辊过热造成损伤。

支撑辊的冷却水量需要通过手动阀进行调节,自动控制仅仅是打开与关断冷却系统而不能进行水量的控制。测量的冷却水量大小可以通过TCP/IP通讯将数据传输到过程控制计算机中及HMI人机界面里,供操作人员监视。轧机支撑辊冷却系统如下图3所示:

3、除鳞

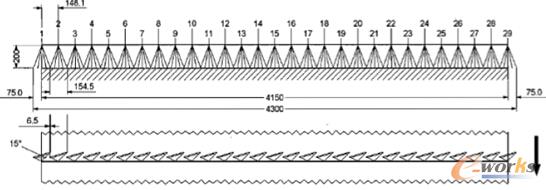

在轧制过程中钢板的表面会出现一些氧化铁皮等鳞屑状物质,影响着钢板轧制质量和表面质量,需从钢板表面除去。因此上下除鳞喷嘴安装在机座入口和出口侧边,在钢板进入辊缝之前去除产品表面形成的二次氧化铁皮。除鳞喷嘴安装了内嵌式单向阀防止未进行除鳞时水滴到钢板上。上集管安装在上导板上,通过导板箱底板上的槽缝喷射。上集管可以和导板一起升降以便和上轧辊同步,从而保持喷嘴和钢板之间的距离不变。底部喷嘴安装在机架立柱之间,从辊道辊子间喷射。喷嘴安装示意图4如下:

当钢板在轧制中进行往返道次轧制时,高压除鳞水随时打开。高压水除鳞的打开与关闭通过一级控制系统PLC的物料跟踪来自动实现,当检测到钢板在道次轧制状态,并且钢板在机架轧制区域内时,机架除鳞系统自动执行;当本道次(本张钢板)轧制完成后,除鳞系统自动关闭,必须注意的是,在轧制结束后应立即关闭轧辊冷却水,否则冷却水将会过多,从而影响轧辊温度。计算机控制系统确定钢板的下一道次位置,准备下一道次(或下一张钢板)的除鳞作业。操作工也可以通过HMI手动来打开或关闭除鳞系统。

除鳞系统喷射管控制器包括一个低压先导阀和一个高压换向阀。其工作流程如下:

除鳞系统打开方式:先启动低压控制阀(约0.3MPa),当流量开关显示“低压可用”时,高压控制阀(约20MPa)打开。在约1-2秒停滞时间后高压水从除鳞喷嘴里喷出。为了避免高压力对电磁阀造成机械损伤,即使是在手动模式也要设置一个阀门的最小开启时间。

除鳞系统关断方式:高压换向阀先关断,1-2秒后低压先导阀也关断。关断期间,上喷嘴将延迟(约1-5秒)被关断,防止下喷嘴被污染物堵死。

4、除尘

安装除尘系统是为了通过喷水(水雾)冲刷掉轧制时产生的空气中的灰尘。

在入口和出口侧各边都有两排喷嘴,一排在上端,一排在下端。这也是节能环保功能的一部分。

除尘功能由操作工选择。根据钢板轧制的方向和速度等进行喷嘴的控制,当轧机速度大于80%的全速时,喷水将被打开。20秒后当速度降到75%的全速以下时,喷嘴将被关断。

5清扫喷射

在精轧机轧制完成后,为了便于钢板厚度和宽度尺寸的测量,要尽量去掉钢板表面残留的冷却水和除鳞水。清扫喷射装置安装在轧机机

轧辊冷却精轧机HM 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)