轧钢产线自动控制系统物料跟踪模型的设计与实现

)

⑹FM exit:精轧机后(运输并且最多控制5块钢坯)

⑺MULPIC:MULPIC钢板冷却单元区域(冷却和/或运输)

⑻HL:热矫直机区(矫直和/或传送)

每个物料的跟踪格局如图2所示:

(图2:物料跟踪格局)

6 多坯料热机轧制的实现

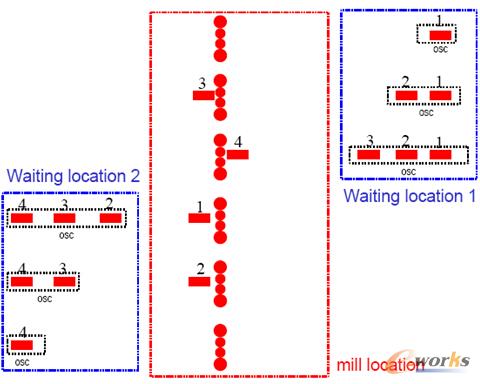

为了增加轧机的产量,在热机轧制过程中嵌套多块板同时轧制。根据辊道长度,控制的复杂性,冷却比例和变形次数,粗轧机限制为3块精轧机限制为5块。下面以精轧机热机轧制为例,物料跟踪控制描述如下:

第一块第一次轧完后被送到出精轧机的顺序控制表中,该批的第二块在“进轧机”的轧制表中进行轧制,然后被送到“出精轧机”的顺序控制表中。控制系统将该块移动接近在精轧机出口侧游荡的第一块钢板。当接近后,该批两块钢板按一块对待,该批的尾部游荡位置为原来第一块钢坯的尾部。

如果确定时间,该程序可以重复为前面提到的3-5块钢坯。

当然,最后一块也被移到出口侧和该批其余的连接在一起。当连接到该批后,整个批次自动运输到入口侧,并提交到精轧机入口侧处理次序中,此时该批的头部位置即为游荡的参考点。

每次当各自的冷却时间过去之后,控制系统将第一块板坯从该批分离并送往轧机机架。坯料的分界位置是就是辊道RE3/RE2与FE4/FE3的分界点。为了分开,第一块的尾部移动到RE2/FE3辊道上。该批的第一块被送到待轧的轧制表中,其余的仍在轧机出口侧的控制顺序表中。该批新的头部位置也就是第二块钢坯的头部此时作为游荡的参考点。

当第一块钢板离开后,该批剩余钢板开始游荡,当然,离开的那一块钢坯开始对中轧制程序。

下图所示为4块钢坯一批的处理过程,其余数量的类似:

7 小结

物料跟踪是轧钢产线自动控制的重要模型之一,是实现自动化轧钢的必要基础设计。物料跟踪模型可以准确的记录和修正钢板在轧线的位置、状态,但物料跟踪模型又是多元化的,它不仅有精确的计算模型,还要有可靠的一次检测元件支持。在轧制模型中起着十分重要的作用。

控制系统物料跟踪传感器控制单 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)