汽车电子液压制动系统跟随特性的实验研究 ----意义与名词解

时间:12-13

来源:互联网

点击:

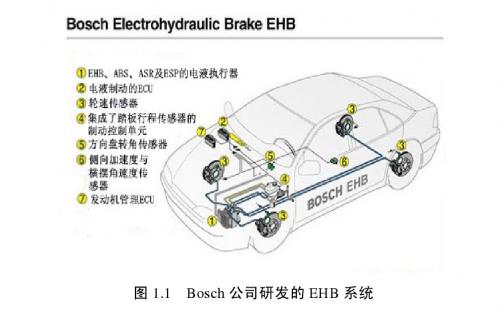

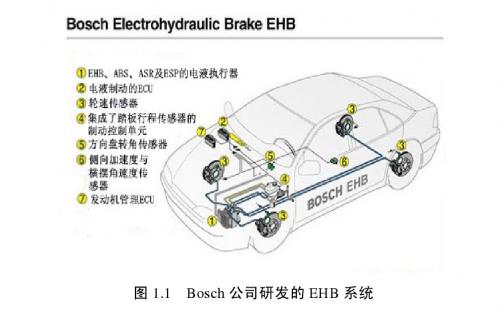

法兰克福车展上,Bosch公司展出了新的EHB系统。由于其结构上崭新的设计思路,使汽车制动过程中不仅缩短了制动距离而且保证了车辆稳定性,该系统刚一问世便得到了市场的认可,立刻成为各大汽车研发部门争相学习的对象。

从2000年前后到2007年左右,EHB技术走向成熟,并过度到商用阶段,许多公司将其进行了产品化,Bosch(博世)和Daimler-Chrysler公司在量产奔驰第七代e级轿车SL500上的装配;1997年日本的丰田(TOYOTA)公司推出世界上第一款量产化的混合动力车Prius,并发布混合动力系统“THS”。2002年韩国最大的汽车配件生产企业Mando公司开发出了新一代HCU,并为各大公司提供此产品。同年在法兰克福车展上,美国通用汽车公司展示了Hy-Drive燃料电池概念车,该车应用由瑞典SKF公司开发的X-Drive电子线控操纵系统。还有就是Continental Teves(大陆)公司的MK系列产品。在此阶段比较有代表性有以下几个公司的技术

Bosch公司在2001年的法兰克福车展上,展出了感应制动控制系统SBC(Sensotronic Brake Control)。2005年Bosch公司与戴姆勒-克莱斯勒公司共同合作,开始批量生产ABS 8.0,TCS 8.0,ESP 8.0第一阶段的ESP plus等EHB系统,并装备在各式中高档车型上,使“ESP premium”达到实用水平。到2009年,Bosch公司已经推出了ESP 9.0版本。

丰田公司于2003年1月在北美国际车展上展出了一款混合动力概念车SU-HV,装备了改进后的的混合动力系统“Hybrid Synergy Drive*1”。同年4月丰田公司将搭载了既有良好动力性能又节能环保的第二代混合动力系统“THSⅡ”应用在第二代Prius普锐斯上。此后,搭载车型扩大到了MPV、SUV、以及FR轿车。同年10月丰田公司在第37届东京车展上展出了全新的概念混合动力车,该车搭载了新型E-Four(电动四轮驱动)动力和SU-HV1混合动力系统。大陆公司从2000年开始在电子刹车系统应用EBS [27]技术,已经有了比较成型的产品,推出了MK20,MK25,MK50,MK60,MK70等型号的电子机械式制动执行器。其中MK60结构更紧凑,更轻便能够提供新能较强的液压制动力,已经装配到从紧凑型车到轻型卡车等各种级别的车中。而Mk25则装配在顶级车以及轻卡上,MK50则装配在重型客车上。

从2007年左右开始到现在,EHB技术开始进入网络整合时代。制动系统不再是一个独立的系统,电子控制单元将它和转向系统、动力系统及辅助驾驶系统通过网络进行集中控制。其中以日本丰田公司提出的车身动态综合管理系统(VDIM)以及Bosch公司的主被动安全整合(CAPS)系统最为有代表性。

丰田提出了整合管理系统(VDIM),该系统对动力系统、转向系统和制动系统等主要总成进行集中控制,通过传感器采集驾驶员的驾驶状况和汽车行驶状态,在汽车动态达到不稳定行驶临界状态前就开始控制,以便保持汽车的稳定性,进一步提高了该车的驾驶稳定性能和主动安全性能。

Bosch公司认为未来汽车电子产品的智能功能将以主、被动安全系统与预测型辅助驾驶系统的紧密结合为基础,Bosch为所有这些功能打造了共同的名称—“主被动安全整合”(CAPS)。从2007年4月起,Bosch已经成功将主动、被动安全系统及辅助驾驶系统建立成一个网络。如2007年投产的将偏航传感器及加速度传感器与油压组件设计为一体的“ESP8i ”,在2008年投产支持新一代通信网络FlexRay的“ESP premium with FlexRay”以及轻型车专用组件“ABS8k”,还有面向摩托车的“ABS8ME”。在2009年投产的支持混合动力车的“ESP premium for HEV ”。该CAPS系统为实现先进的安全功能提供了基础,更能有效地防止事故发生。预计Bosch公司将在2010年开始推出ESP和ABS的第9代产品,该产品将在实现小型轻量化的同时降低噪音及振动。并且Bosch的第一代CAPS功能整合了自适应巡航控制系统(ACC)和ESP 。第二阶段的开发成果是预测性碰撞警告系统,目前已经在奥迪Q7上实现了批量生产。第三阶段的开发将推出预测性紧急制动系统,能够使车辆在紧急状况下自行紧急刹车。

1.4国内外EHB试验台的发展

汽车线性制动系统作为一种先进的线性控制系统,引起了国内外许多大学和研究机构的关注,并为此搭建起实验平台进行研究。

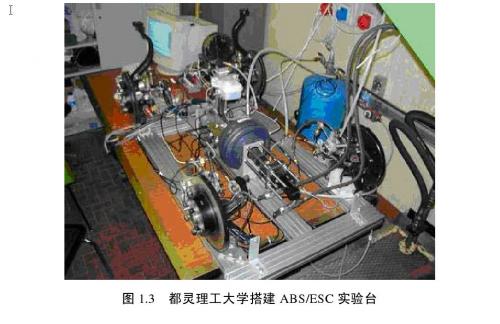

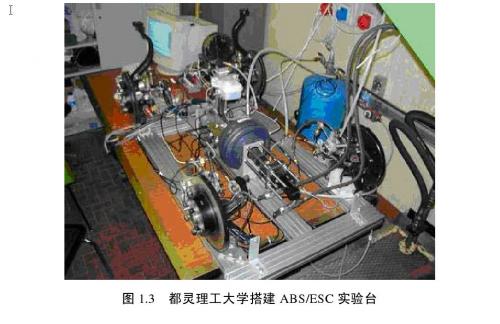

图1.3为都灵理工大学搭建的ABS/ESC 实验台,主要由可载入汽车车辆模型的主机控制器和液压回路系统组成,实验台配置有:单板dSPACE DS1103 PPC控制板,可应用Matlab-Simulink软件建立的车辆模型,多块dSPACE-ControlDesk板卡来控制处理实验结果,后置处理器可以为用户提供良好的图形演示的结果。液压动力单元由SL真空助力器和串联双腔制动主缸组成。第二液压回路与制动踏板单元连接,由PID控制器控制,可实现踏板力的模拟,得知驾驶员的制动意图。压力传感器分别安装在主缸处和助力器出液端,用来测量主缸压力和助力器压力。位移传感器用来测量活塞杆位置,输出状态反馈信号给电控单元从而对液压执行机构进行控制,继电器可以驱动的ESC电磁阀,可以实现ABS主动控制,ESC(Electronic Stability Control)电子稳定程序控制。

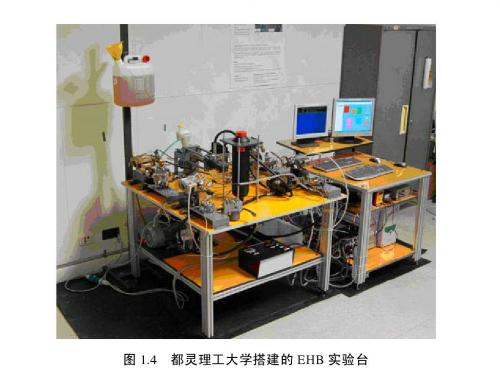

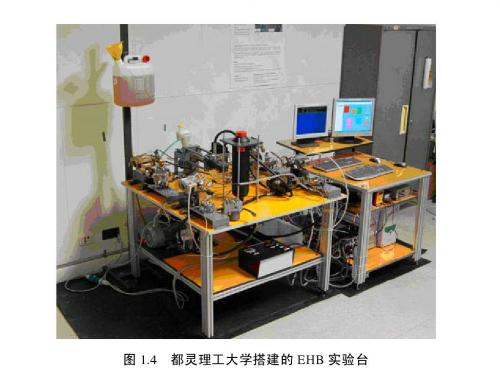

都灵理工大学在此基础上搭建了EHB硬件在环试验台(如图1.4),该试验台主要用来分析和研究线性制动系统,因为系统配备有高压蓄能器,由其为系统提供高压油液,使整个系统响应速度更快,可产生更大的制动力矩,并且可对各个轮缸独立进行控制。可对开发电磁阀控制策略进行开发,以减小压力震荡,缩短响应时间。编辑和调整控制逻辑可增强驾驶员制动时的舒适性,还可以基于此实验台进行能量回收。该试验台配置有:两个鼓式制动器,两个盘式制动器,装高速开关阀四路液压回路与制动轮缸相连,与串联双腔制动主液相连的液压踏板单元用于模拟驾驶员制动意图。压力传感器安装在蓄能器出液端和四个轮缸进液端,可实时监测蓄能器和轮缸压力,储液器与蓄能器之间装有电机泵,为蓄能器提供高压稳定的油液。

图1.5布莱顿大学搭建的EHB实验台。主要对踏板力模拟单元进行了详细的讨论。对转角传感器所测转角与轮缸压力之间的关系进行了标定。应用AMESim联合Simulink软件建立起了车辆动力学模型,利用实验台对轮缸压力跟随特性进行了研究,得出制动压力跟随的曲线与传统的制动系统压力曲线进行了对比,表明系统的响应时间更快,压力波动跟小,并能明显改善驾驶员制动时的感觉。此实验台还可以进行EHB容错控制。

与国外研究水平相比,国内的EHB系统实验台的建设还处于起步阶段,吉林大学的刘溧建立起了适于进行ABS性能评价与控制方法的混合仿真实验台(简称MST)

MST将可将ABS的关键部件嵌入仿真回路,扩展了传统仿真的研究方式。由于液压系统动态特性对ABS的控制品质有较大的影响,通过对电磁阀的开关响应过程分析,对电磁阀进行了理论建模和仿真。将ABS液压系统简化为液压阀口、液压缸和液压管路三个基本液压元件构成,利用此实验台进行了液压系统动态特性的研究,包括电磁阀开关响应时间、管路的传输滞后时间及增、减压过程中的轮缸压力变化率等。验证了理论研究结论的正确性,通过实验结果的分析,得到了电磁阀响应时间、管路传输滞后时间和轮缸压力变化率的经验模型。并对建立的模型进行了实验验证,模型参数进行了辨识。

最后对ABS控制逻辑与液压系统相结合,进行防抱制动过程的混合仿真试验研究,通过液压系统嵌入的混合仿真实验对控制逻辑进行了验证。实验结果表明:控制逻辑与实际液压系统结合后,具有良好的防抱制动效果。

从2000年前后到2007年左右,EHB技术走向成熟,并过度到商用阶段,许多公司将其进行了产品化,Bosch(博世)和Daimler-Chrysler公司在量产奔驰第七代e级轿车SL500上的装配;1997年日本的丰田(TOYOTA)公司推出世界上第一款量产化的混合动力车Prius,并发布混合动力系统“THS”。2002年韩国最大的汽车配件生产企业Mando公司开发出了新一代HCU,并为各大公司提供此产品。同年在法兰克福车展上,美国通用汽车公司展示了Hy-Drive燃料电池概念车,该车应用由瑞典SKF公司开发的X-Drive电子线控操纵系统。还有就是Continental Teves(大陆)公司的MK系列产品。在此阶段比较有代表性有以下几个公司的技术

Bosch公司在2001年的法兰克福车展上,展出了感应制动控制系统SBC(Sensotronic Brake Control)。2005年Bosch公司与戴姆勒-克莱斯勒公司共同合作,开始批量生产ABS 8.0,TCS 8.0,ESP 8.0第一阶段的ESP plus等EHB系统,并装备在各式中高档车型上,使“ESP premium”达到实用水平。到2009年,Bosch公司已经推出了ESP 9.0版本。

丰田公司于2003年1月在北美国际车展上展出了一款混合动力概念车SU-HV,装备了改进后的的混合动力系统“Hybrid Synergy Drive*1”。同年4月丰田公司将搭载了既有良好动力性能又节能环保的第二代混合动力系统“THSⅡ”应用在第二代Prius普锐斯上。此后,搭载车型扩大到了MPV、SUV、以及FR轿车。同年10月丰田公司在第37届东京车展上展出了全新的概念混合动力车,该车搭载了新型E-Four(电动四轮驱动)动力和SU-HV1混合动力系统。大陆公司从2000年开始在电子刹车系统应用EBS [27]技术,已经有了比较成型的产品,推出了MK20,MK25,MK50,MK60,MK70等型号的电子机械式制动执行器。其中MK60结构更紧凑,更轻便能够提供新能较强的液压制动力,已经装配到从紧凑型车到轻型卡车等各种级别的车中。而Mk25则装配在顶级车以及轻卡上,MK50则装配在重型客车上。

从2007年左右开始到现在,EHB技术开始进入网络整合时代。制动系统不再是一个独立的系统,电子控制单元将它和转向系统、动力系统及辅助驾驶系统通过网络进行集中控制。其中以日本丰田公司提出的车身动态综合管理系统(VDIM)以及Bosch公司的主被动安全整合(CAPS)系统最为有代表性。

丰田提出了整合管理系统(VDIM),该系统对动力系统、转向系统和制动系统等主要总成进行集中控制,通过传感器采集驾驶员的驾驶状况和汽车行驶状态,在汽车动态达到不稳定行驶临界状态前就开始控制,以便保持汽车的稳定性,进一步提高了该车的驾驶稳定性能和主动安全性能。

Bosch公司认为未来汽车电子产品的智能功能将以主、被动安全系统与预测型辅助驾驶系统的紧密结合为基础,Bosch为所有这些功能打造了共同的名称—“主被动安全整合”(CAPS)。从2007年4月起,Bosch已经成功将主动、被动安全系统及辅助驾驶系统建立成一个网络。如2007年投产的将偏航传感器及加速度传感器与油压组件设计为一体的“ESP8i ”,在2008年投产支持新一代通信网络FlexRay的“ESP premium with FlexRay”以及轻型车专用组件“ABS8k”,还有面向摩托车的“ABS8ME”。在2009年投产的支持混合动力车的“ESP premium for HEV ”。该CAPS系统为实现先进的安全功能提供了基础,更能有效地防止事故发生。预计Bosch公司将在2010年开始推出ESP和ABS的第9代产品,该产品将在实现小型轻量化的同时降低噪音及振动。并且Bosch的第一代CAPS功能整合了自适应巡航控制系统(ACC)和ESP 。第二阶段的开发成果是预测性碰撞警告系统,目前已经在奥迪Q7上实现了批量生产。第三阶段的开发将推出预测性紧急制动系统,能够使车辆在紧急状况下自行紧急刹车。

1.4国内外EHB试验台的发展

汽车线性制动系统作为一种先进的线性控制系统,引起了国内外许多大学和研究机构的关注,并为此搭建起实验平台进行研究。

图1.3为都灵理工大学搭建的ABS/ESC 实验台,主要由可载入汽车车辆模型的主机控制器和液压回路系统组成,实验台配置有:单板dSPACE DS1103 PPC控制板,可应用Matlab-Simulink软件建立的车辆模型,多块dSPACE-ControlDesk板卡来控制处理实验结果,后置处理器可以为用户提供良好的图形演示的结果。液压动力单元由SL真空助力器和串联双腔制动主缸组成。第二液压回路与制动踏板单元连接,由PID控制器控制,可实现踏板力的模拟,得知驾驶员的制动意图。压力传感器分别安装在主缸处和助力器出液端,用来测量主缸压力和助力器压力。位移传感器用来测量活塞杆位置,输出状态反馈信号给电控单元从而对液压执行机构进行控制,继电器可以驱动的ESC电磁阀,可以实现ABS主动控制,ESC(Electronic Stability Control)电子稳定程序控制。

都灵理工大学在此基础上搭建了EHB硬件在环试验台(如图1.4),该试验台主要用来分析和研究线性制动系统,因为系统配备有高压蓄能器,由其为系统提供高压油液,使整个系统响应速度更快,可产生更大的制动力矩,并且可对各个轮缸独立进行控制。可对开发电磁阀控制策略进行开发,以减小压力震荡,缩短响应时间。编辑和调整控制逻辑可增强驾驶员制动时的舒适性,还可以基于此实验台进行能量回收。该试验台配置有:两个鼓式制动器,两个盘式制动器,装高速开关阀四路液压回路与制动轮缸相连,与串联双腔制动主液相连的液压踏板单元用于模拟驾驶员制动意图。压力传感器安装在蓄能器出液端和四个轮缸进液端,可实时监测蓄能器和轮缸压力,储液器与蓄能器之间装有电机泵,为蓄能器提供高压稳定的油液。

图1.5布莱顿大学搭建的EHB实验台。主要对踏板力模拟单元进行了详细的讨论。对转角传感器所测转角与轮缸压力之间的关系进行了标定。应用AMESim联合Simulink软件建立起了车辆动力学模型,利用实验台对轮缸压力跟随特性进行了研究,得出制动压力跟随的曲线与传统的制动系统压力曲线进行了对比,表明系统的响应时间更快,压力波动跟小,并能明显改善驾驶员制动时的感觉。此实验台还可以进行EHB容错控制。

与国外研究水平相比,国内的EHB系统实验台的建设还处于起步阶段,吉林大学的刘溧建立起了适于进行ABS性能评价与控制方法的混合仿真实验台(简称MST)

MST将可将ABS的关键部件嵌入仿真回路,扩展了传统仿真的研究方式。由于液压系统动态特性对ABS的控制品质有较大的影响,通过对电磁阀的开关响应过程分析,对电磁阀进行了理论建模和仿真。将ABS液压系统简化为液压阀口、液压缸和液压管路三个基本液压元件构成,利用此实验台进行了液压系统动态特性的研究,包括电磁阀开关响应时间、管路的传输滞后时间及增、减压过程中的轮缸压力变化率等。验证了理论研究结论的正确性,通过实验结果的分析,得到了电磁阀响应时间、管路传输滞后时间和轮缸压力变化率的经验模型。并对建立的模型进行了实验验证,模型参数进行了辨识。

最后对ABS控制逻辑与液压系统相结合,进行防抱制动过程的混合仿真试验研究,通过液压系统嵌入的混合仿真实验对控制逻辑进行了验证。实验结果表明:控制逻辑与实际液压系统结合后,具有良好的防抱制动效果。

汽车电子AB 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)