Windows环境下转塔数控冲床监控与编程系统的设计

NC代码、NC代码段和I/O状态。

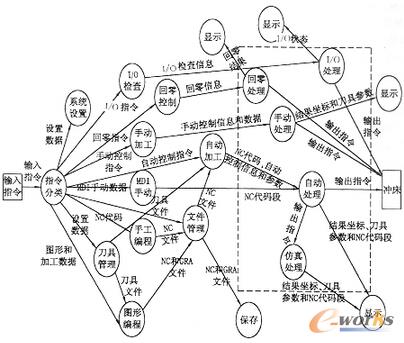

图2 监控和编程系统数据流图

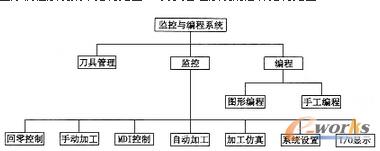

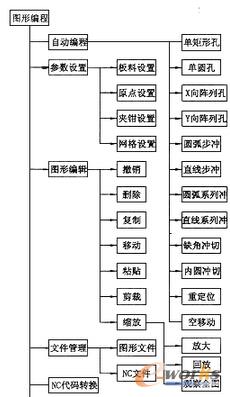

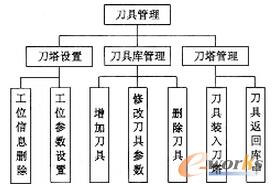

监控和编程系统的总体结构分为三部分:监控子系统、编程子系统和刀具管理子系统,其中编程子系统包括图形编程和手工编程两部分。手工编程只需调用Windows中已有的编辑器如Notepad即可实现。监控和编程系统的结构如图3所示。监控、编程和刀具管理三个子系统分别完成系统的一部分功能,相对独立,不同子系统在数据结构、控制算法和控制模式等方面具有不同的性质和特点,同时,整个系统又是各子系统的有机组合,有着密切的联系,因而各子系统之间必须存在着信息交换和协调问题。在进行系统的研究和设计时,应尽量减少各部分之间的耦合,以利于各子系统功能的实现;同时应保持各系统之间清晰的信息接口,以增强系统的重构和扩展能力。图形编程系统菜单结构见图4,刀具管理系统的总体结构见图5。

图3 监控和编程系统总体结构

图4 图形编程系统菜单结构

图5 刀具管理系统的总体结构

随着当今制造业灵活快速制造的发展,数控冲床也向着具有多种复合功能、更加稳定可靠、更大柔性、适应多品种小批量的方向发展,有建立冲压过程的柔性制造系统的发展趋势。本文在进行数控系统监控和编程系统的研究和开发时,力求增强系统柔性,将监控和编程系统作为一个内部彼此联系、相互作用、相互制约的集成性整体。本系统各部分的功能相对独立,刀具管理系统进行刀具库和刀塔的管理和控制,根据刀具和刀塔参数生成刀具文件;图形编程系统根据输入的图形和加工信息生成NC程序文件;监控系统则对冲床加工进行监控和控制。另一方面,整个系统又是一个相互联系、相互制约的集成性整体,图形编程时,要以刀具管理系统所生成的刀具文件为依据进行人机交互刀具选择;而在对冲床进行自动加工控制时,需要输入相应的NC程序,而且在加工前要进行刀具检查,检查该NC程序所需刀具和刀塔上安装的刀具是否一致。图6所示为本系统各部分之间的联系。

图6 监控和编程系统的内部联系

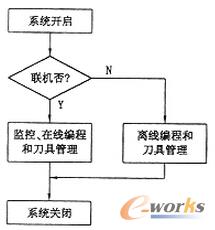

系统的总体控制流程如图7所示。系统开启,上位机与控制机、冲床联机后,即可进行冲床监控,同时进行在线编程和刀具管理;也可单独进行离线编程和刀具管理。

图7 系统总体控制流程

如上所述,本系统被划分为监控、编程和刀具管理子系统,而在各子系统的研究和开发过程中,作者引入了面向对象的设计思想,并采用流行的Windows NT技术解决了一些核心问题。

(3)监控与编程系统开发的技术方案

在监控和编程系统的开发中,作者选用了Microsft Windows NT 4.0操作系统,开发平台选用了Microsoft Visual C 4.0。

1)由于本监控和编程系统为工业控制领域系统,所以操作系统的安全性显得非常重要。Windows NT完全利用了Intel 80386芯片保护模式的安全特性,操作系统的各级模块运行在不同的权限等级当中,互相不能干扰,各进程也运行在完全独立的虚拟机(VMM)中,对操作系统和其它进程无法干预。Windows 95和Windows NT有许多相同之处,但Windows 95设计的目标是为PC主流系统配置操作系统,以普及为主,而Windows NT则以高技术、高性能为目标,其完善的性能监控以及事件登录服务,使它较Windows 95更好管理,更安全、稳定、强壮。在本系统的开发中选用既具有Windows 95操作系统友好的人机界面,又具有非常稳固的安全性的Microsoft Windows NT 4.0操作系统。

2)编程语言采用的是面向对象的C 语言,所选用的Microsoft Visual C 4.0是一个非常通用、流行而且功能强大的软件编程平台。

5 结论

本文介绍了Windows环境下转塔式数控冲床监控与编程系统的总体设计,并详细地介绍了其功能要求、设计原则、总体结构和技术方案。该系统已经开发完成,监控和编程系统的全方位、多层次的测试表明,该系统基本达到了设计的功能和性能要求,转塔式数控冲床CNC系统的软硬件集成调试表明系统运行良好,达到了预期的目标。本文完成的监控和编程系统界面友好,功能较强,可根据生产实际情况修改和扩展,应用于实际生产中,该系统适合我国国情,具有良好的应用前景。

转塔式数控冲床监控编程Window 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)