基于电涡流传感器的全闭环锯片磨床数控系统开发

中,通过将测量值与各控制基准相对比较,便可间接获得锯片厚度值和确定磨削工序类型。

2 关键技术问题及解决方案

2.1 G代码程序与磨削控制器之间的协调控制机制

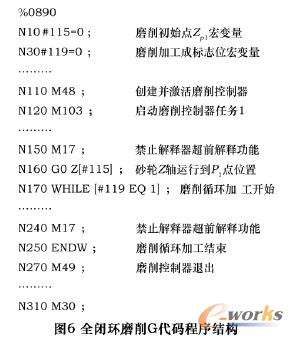

在采用G代码程序和软件磨削控制器共同协调实现控制的策略上,如何建立起两者相互之间的协调控制机制,是本系统开发中所要解决的主要问题。本系统的G代码程序采用宏变量编程的循环体系结构,G代码程序结构如图6所示。其中,G代码程序对软件磨削控制器的控制,采用了通过开发具有特殊功能的M代码的方式来实现。如特殊功能代码M103,实现了由G代码程序控制软件磨削控制器任务1的功能。其原理是:当数控系统的解释器解释到M103时,由PLC程序将全局变量R[294]置1,与此同时,软件磨削控制器检测到R[294]为1时,则执行任务1的功能。而软件磨削控制器对G代码程序的控制,是通过实时修改G代码程序中的宏变量指令值来实现的。G代码程序中设置的宏变量,有的可控制G代码程序的执行流程,有的本身就是运动指令值。这样,软件磨削控制器在修改宏变量时,便实现了对G代码程序执行流程的控制,以及对加工参数的调整。如宏变量#119,为磨削完成标志宏变量指令,当软件磨削控制器测量到锯片厚度值与锯片标准厚度之差在公差允许范围时,则实时修改#119的值为零,与此同时,当G代码执行到由#119的值为条件判断磨削加工循环是否结束的程序段时,由于#119已为零,则自动退出磨削循环加工,实现了磨削流程的控制。又如宏变量#115,为磨削初始点坐标值ZP1宏变量,此值由软件磨削控制器执行任务1后计算并修改。

2.2 磨削控制器对G代码程序的实时控制技术

在磨削循环过程中,如何实现软件磨削控制器对G代码程序控制的实时性,是本系统开发中所要解决的又一关键问题。如图6所示,当G代码在执行程序段N120时,由于解释器超前解释的特性,可能已完成了对程序段N160或其以后程序段的解释工作,这样就会将诸如#115、#119等宏变量的当前值读入缓冲区(此值一经读入便无法修改),而这些当前值并非磨削控制器执行完任务1后决定的值,从而失去了由外部信息对G代码程序控制的实时性。为此,本系统开发了能禁止解释器超前解释功能的特殊代码M17。在G代码程序中,可在由测量结果决定的宏变量值的程序段之前,加入M17代码,如图6所示。当数控系统解释器解释到M17代码时,便停止超前解释工作,这样就可保证解释器所解释的后面程序段中的宏变量,是由前面软件磨削控制器根据测量计算而决定和实时修改的值,实现了真正意义上的全闭环实时控制。

2.3 材料与温度漂移解决方案

电涡流位移传感器具有感应结果受材料与温度影响的缺点。本系统开发了相应的校正与补偿环节,以及时消除材料与温度带来的不良影响。对不同材料的锯片,本系统提供灵活、方便的在线传感器线性标定功能。标定方法为:将要标定的锯片磨削出两个光整表面,在所开发的传感器线性标定界面中,通过按键分别获得传感器对两个表面距离的感应值(此值为传感器感应电压经A/D转换后的数字量),同时由用户输入两个表面厚度的差值,系统便可自动计算出此材料的线性比例系数。

由于标准锯片控制基准HS是在随机温度下的测量值,因此,当加工温度变化而引起传感器感应电压产生漂移而使测量值变化时,若控制基准HS仍保持不变,势必会导致软件磨削控制器产生控制误差。为此,设计与研究DesignandResearch本系统提供灵活的温度补偿功能,即提供控制基准HS的值可实时修调功能。修调方法为:在定期对磨削后的锯片进行检测时,一般为3~4h检测一次,根据锯片厚度的偏移量,在控制基准HS中及时引入一个反向的温度修调值。由于通过对控制基准HS进行有效的温度补偿,从而消除了环境温度对本系统控制精度的不良影响,确保了锯片的尺寸精度。

3 加工数据与结果分析

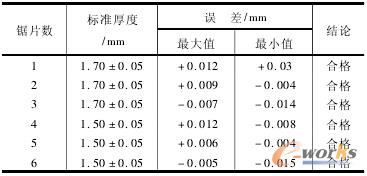

应用全闭环锯片磨床进行磨削加工试验,锯片厚度测量值如表1所示。最大厚度误差不超过±0.015mm,满足锯片厚度尺寸精度±0.05mm的控制要求。

表1锯片磨削厚度测量值

原开环控制数控磨削:单件双面磨削时间约2min。每磨削锯片约5~7个后,须离线测量锯片厚度,凭经验修改砂轮磨损补偿值或G代码程序。在参数修改后,需对所加工的第一个锯片进行厚度检测,调整补偿参数。为此,需占用5~10min加工时间。由于调整不及时或不准确,废品率为2%~3%。

全闭环控制数控磨削:单件双面磨削时间约2min,每工作3~4h后,才需要对锯片厚度进行离线测量。如果需要才进行相应的锯片控制基准HS的修调,否则继续磨削加工。这种修调,主要是解决环境温度变化所引起的测量

数控系统磨床传感 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)