电火花铣削加工智能化数控系统开发

0 引言

电火花铣削加工( ED - Milling) 是20世纪90年代初才发展起来的一种新型加工工艺。它采用简单形状的电极,在数控系统控制下,按照一定轨迹作类似于机械铣削的成型运动。通过电极与工件之间的火花放电来蚀除金属材料,最终获得所需的零件形状。它克服了传统电火花成型加工需要制作复杂成型电极的缺点,可缩短加工周期、降低加工成本,提高加工柔性。电火花铣削加工技术的研究和应用,将为面向产品零件三维型面柔性电火花加工提供切实有效的手段,是现代制造技术的重要组成部分。

在电火花的不同加工阶段,加工余量、加工材料、加工极性及加工参数都不相同,其数控代码除了有通用的G、M、T 等代码外, 还有加工条件代码。在加工过程中,工具电极存在显著的损耗,特别是在精加工中工具损耗达20 %以上。另外,随着极间放电状态的变化,工具需要及时作进给或回退运动,以调整极间间隙。这些都是传统切削加工数控系统所没有的问题。可见,电火花铣削加工数控系统与机械切削加工数控系统存在明显的区别,开发出实用的数控系统,对电火花铣削加工的应用和发展具有十分重要的价值。

1 电火花铣削加工工艺分析

电火花加工中工具与工件之间不直接接触,维持一定的放电间隙。该间隙随加工参数的变化而改变。在加工过程中,工件材料不断被蚀除,工具电极也存在明显损耗(在精加工中,工具损耗率达20 %以上) 。为维持一定的加工间隙,保证工件的成型精度和加工效率,工具或工件必须及时进给。进给速度要与工件的蚀除速度和工具的损耗速度平衡。电火花铣削加工中,加工速度、电极损耗和零件加工质量与峰值电流Ie 、脉冲宽度te 、脉冲间隔to 、伺服参考电压Us 、空载电压U 、电极转速ω、放电面积S 、进给速度v 、电极材料、工件材料以及工作液等均有关系。通过实验发现,这些参数对加工的影响程度各不相同。对于某个特定的加工过程,这些影响因素中如电极材料、工件材料、工作液、空载电压和伺服参考电压等均可设为常量。通过实验检验和分析得知,对加工速度和电极损耗有重要影响的几个因素是: 峰值电流、脉冲宽度、占空比( = te/to) 、放电面积和进给速度。影响表面粗糙度的主要因素是峰值电流和脉冲宽度。

电火花加工中,通常采用体积相对损耗的θ来衡量工具耐损耗的程度,它是工具体积损耗速度与工件体积加工速度之比,其主要影响因素是脉冲宽度和峰值电流。当加工条件一定时,电极相对损耗是常数。

通过大量实验得出,ED - Milling 的加工参数与加工结果之间存在很强的非线性关系,有的因素可以离线建模,而有的因素必须在线辨识,因此,很难建立加工工艺过程数学模型。而智能控制技术的兴起为ED - Milling 提供了一种全新的控制策略- 智能化数控。

2 ED - Mill ing 智能化数控系统体系结构

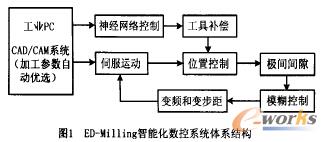

智能化ED - Milling 加工数控系统将CAD/CAM、专家控制、神经网络控制、模糊控制、伺服控制、自适应控制和动态刀具补偿等技术融为一体,形成一个闭环控制系统。在数控系统中配备编程专家系统,具有参数自动优选等自适应功能。在工具损耗及补偿中引入神经网络提前预测功能,实现工具的动态实时补偿。在工具进给过程中采用模糊控制策略,根据放电间隙状态及时调整脉冲频率和步长,提高进给系统的灵敏度和快速响应能力。其体系结构如图1 所示。

3 数控系统的构成及工作原理

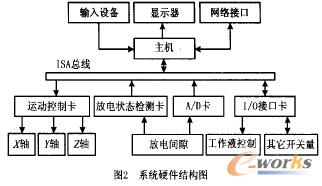

数控系统硬件结构如图2 所示。整个系统由工业控制计算机、运动控制卡、极间放电状态检测卡、A/ D 卡和I/ O 接口卡等组成。通过ISA 总线将主机与从机和各种板卡联系起来。DMC300 运动控制卡由成都四通步进机电公司生产,是ISA 总线卡,可同时控制三个轴。带有编码器的反馈端口作为位置反馈,主要用于数字式交流伺服系统或闭环的步进电机控制系统。每轴带有原点、减速和限位开关等接口。所有输入/ 输出信号都带光电隔离,所以抗干扰能力强。该卡带有多轴高速线性插补功能,以及圆弧、椭圆和螺旋插补功能。脉冲输出速度可达2. 4Mpps ,在运动中可进行变速(具有梯形和S 形加减速) ,可输出脉冲/ 方向或双脉冲信号,具有外部定时器中断功能。因此,DMC300运动控制卡可保证电火花铣削加工的实时性要求,它提供了DOS 环境下C 语言运动函数库和Windows 环境下的DLL 库,可方便地实现主控制机与运动卡之间的通信。

在主机中存放通过大量实验获得的加工工艺数据库。根据这些实验得到的加工规准,通过遗传算法实现加工参数的优眩同时,可将生产中积累的经验加入工艺数据库中,使工艺数据库不断完善和丰富。加工时,主机定时采集加工间隙放电状态和极间电压,并将它们输入到设计好的模糊控

电火花铣削加工数控系 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)