高压变频器在轧钢厂浊环系统及加热炉系统的应用

时间:12-15

来源:互联网

点击:

一、轧钢工艺水系统及加热炉简介

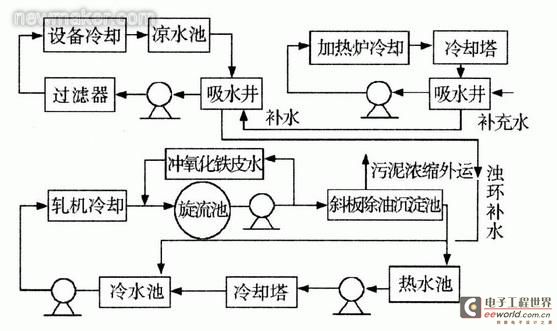

轧钢厂生产用水均采用循环用水系统,循环水系统共分为三个部分,即加热炉、净环、浊环水系统。从工艺上讲轧钢工序整个循环水系统按用水后水质的情况可分为净环系统和浊环系统两大部分。加热炉和设备的冷却方式为间接冷却, 使用后的水仅水温升高,水质未被污染,属净环系统;轧机的冷却方式为直接冷却,使用后的水不仅水温升高,水质已被氧化铁皮及油类等污染,属浊环系统,其中冲洗氧化铁皮用水属该系统中的小循环系统,该用水仅对水压有要求。

轧钢浊环水系统用水量是变量,而水处理供水泵为定量泵,全部依靠持压泄压阀泄水来维持系统稳定,造成能源浪费。因此需对轧钢水处理作业区浊环水泵部分电机进行变频改造,这样既节水又节能。

陕西龙门钢铁集团轧钢厂浊环系统及加热炉系统中的高压风机、水泵,其输出功率不能随生产负荷变化而变化,只有通过改变风门、档板、阀门的开度来调整,这导致负载运行效率较低,并且有大量能量浪费在节流损失中。

二、变频调速系统应用方案

本次改造主要涉及以下几方面:系统主回路控制方案、变频器系统控制方案、现场安装、及变频器的散热方案。相关系统介绍如下:

2.1 系统主回路控制方案

针对棒材厂旋流池水系统高压水泵、净环水泵与棒材加热炉空烟风机、煤烟风机、高线加热炉煤烟风机、空烟风机、助燃风机上(共八台高压变频器),采用主回路如下:

图2中TF为高压变频器,采用利德华福品牌完美无谐波系列高压变频器。该系列变频器采用若干个低压PWM变频功率单元串联的方式实现直接高压输出。变频器具有对电网谐波污染极小,输入功率因数高,输出波形质量好,不存在谐波引起的电机附加发热、转矩脉动、噪音、dv/dt及共模电压等问题的特性,不必加输出滤波器,就可以使用普通的异步电机,现场不需要更换电机。

2.2 变频器控制系统

该控制系统主要用于控制浊环泵房9台水泵和旋流井中2台水泵、及相关管道压力、流量、液位等的远程/就地的自动和手动控制功能。

2.2.1控制系统架构图

该控制系统主要由施耐德PLC实现所有水泵、压力、流量、液位等实时数据的采集和控制等功能,并对变频器进行实时监视、控制和调节。所有控制功能可以通过远程或就地方式实现相关设备的自动或手动控制。PLC采集到的所有数据又可以通过网络实时传输到上位监控计算机进行数据显示、记录、管理、打印、控制和参数调节功能。

整个控制系统由两层网络结构组成:现场控制层和监控层。

现场控制层主要用于连接PLC和变频器设备,用于实现PLC对变频器实时运行状态数据的采集和对变频器的控制和调节功能。

现场控制层主要由两种方式连接PLC和变频器设备:Profibus DP现场总线和硬接线方式。

监控层主要通过Modbus TCP/IP工业以太网网络连接PLC和浊环泵房、轧线主控室的监控计算机,用于实现监控计算机对现场所有设备及仪表数据的实时采集、监视、记录、管理、报警;对所有设备的实时远程自动控制、调节等功能。

由于浊环泵房和轧线主控室距离较远,因此,采用多模光纤以太网交换机设备用于连接所有监控计算机。

2.2.3控制模式

为了保证控制系统的正常、可靠运行,控制系统采用多种控制模式实现对现场水泵的实时监视和控制功能:

? 远程自动:通过上位计算机实现对现场设备的实时数据采集和自动控制、调节等功能;

? 远程手动:通过上位计算机实现对现场设备的实时数据采集和手动控制、调节等功能;

? 变频器手动:变频器上提供了操作面板可以实现对水泵的现场手动控制、调节等功能;

? 就地手动:通过变频器控制柜的手动控制按钮可以实现对水泵的现场手动控制、调节等功能;

2.2.4profibus DP控制方式

Profibus DP现场总线:PLC和变频器之间采用Profibus DP现场总线实现实时的数据交换功能。该方式可以通过现场总线将变频器的所有相关状态信息实时传输到PLC和上位监控计算机,并将上位计算机或PLC下发的控制和调节指令实时传送到变频器,实现对现场变频器的所有控制功能。

利德华福变频器兼容实现Profibus DP通讯协议,只要将Profibus DP通讯电缆接到变频器的PLC通讯模块接口上通过在变频器人机界面中简单的参数设置便可以实现正常通讯。

2.2.5硬接线控制方式

硬接线方式:该方式是ProfibusDP现场总线的备用方式,如果Profibus DP总线发生故障时,依然可以通过硬接线方式实现对现场设备的所有监视和控制功能。

高压变频器和现场DCS控制系统硬接线连接的接口如下:

A、变频器提供的开关量输出8路:

(1) 变频器待机状态指示:表示变频器已待命,具备启动条件。

(2) 变频器运行状态指示:表示变频器正在运行。

(3) 变频器控制状态指示:节点闭合表示变频器控制权为现场远程控制;节点断开表示变频器控制权为本地变频器控制。

(4) 变频器轻故障指示:表示变频器产生报警信号。

(5) 变频器重故障指示:表示变频器发生重故障,立即关断输出切断高压。

(6) 高压紧急分断:变频器出现重故障时,自动分断进线高压开关。

(7) 高压合闸允许:变频器自检通过或系统处于工频状态,允许上高压。

(8) 电机在工频旁路:表示电动机处于工频旁路状态。

以上所有数字量采用无源接点输出,定义为接点闭合时有效。除特别注明外,接点容量均为AC220V、3A/DC24V,1A。

B、DCS提供给变频器的开关量有4路:

(1) 启动指令:干接点,3秒脉冲闭合时有效,变频器开始运行。

(2) 停机指令:干接点,3秒脉冲闭合时有效,变频器正常停机。

(3) 高压就绪:干接点,高压开关处于分断时,辅助节点打开,变频器输入已带电,变频器可以启动。

(4) 高压开关分闸信号:高压开关处于分断时,辅助节点闭合;1个。

C、变频器提供的模拟量2路:

(1) 变频器输出转速

(2) 变频器电机电流

变频器提供2路4~20mADC的电流源输出(变频器供电),带负载能力均为250Ω。

D、DCS提供给变频器的模拟量1路:

(1) 变频器转速给定值

现场提供1路4~20mADC二线制电流源输出,带载能力必须大于250Ω,4~20mADC对应转速低高限,须呈线性关系。

2.3 柜体安装

(1) 变频器设备安装时,应考虑通风散热及操作空间的需要,整套装置背面离墙距离不得小于1000mm,装置顶部与屋顶空间距离不得小于500mm,装置正面离墙距离不得小于2000mm,装置侧面离墙必须保留不小于1000 mm的距离,方便安装调试及维护人员通过。

(2) 所有柜体应牢固安装于基座之上,并和厂房大地可靠连接。接地端子PE也应接至厂房大地。各柜体之间应相互连接成为一个整体。

(3)高压变频器采用一拖一系统,无旁路柜,外形尺寸完全相同,如下图:

轧钢厂生产用水均采用循环用水系统,循环水系统共分为三个部分,即加热炉、净环、浊环水系统。从工艺上讲轧钢工序整个循环水系统按用水后水质的情况可分为净环系统和浊环系统两大部分。加热炉和设备的冷却方式为间接冷却, 使用后的水仅水温升高,水质未被污染,属净环系统;轧机的冷却方式为直接冷却,使用后的水不仅水温升高,水质已被氧化铁皮及油类等污染,属浊环系统,其中冲洗氧化铁皮用水属该系统中的小循环系统,该用水仅对水压有要求。

轧钢浊环水系统用水量是变量,而水处理供水泵为定量泵,全部依靠持压泄压阀泄水来维持系统稳定,造成能源浪费。因此需对轧钢水处理作业区浊环水泵部分电机进行变频改造,这样既节水又节能。

陕西龙门钢铁集团轧钢厂浊环系统及加热炉系统中的高压风机、水泵,其输出功率不能随生产负荷变化而变化,只有通过改变风门、档板、阀门的开度来调整,这导致负载运行效率较低,并且有大量能量浪费在节流损失中。

图1 轧钢工序水循环流程示意图

二、变频调速系统应用方案

本次改造主要涉及以下几方面:系统主回路控制方案、变频器系统控制方案、现场安装、及变频器的散热方案。相关系统介绍如下:

2.1 系统主回路控制方案

针对棒材厂旋流池水系统高压水泵、净环水泵与棒材加热炉空烟风机、煤烟风机、高线加热炉煤烟风机、空烟风机、助燃风机上(共八台高压变频器),采用主回路如下:

图2 变频调速系统主回路

图2中TF为高压变频器,采用利德华福品牌完美无谐波系列高压变频器。该系列变频器采用若干个低压PWM变频功率单元串联的方式实现直接高压输出。变频器具有对电网谐波污染极小,输入功率因数高,输出波形质量好,不存在谐波引起的电机附加发热、转矩脉动、噪音、dv/dt及共模电压等问题的特性,不必加输出滤波器,就可以使用普通的异步电机,现场不需要更换电机。

2.2 变频器控制系统

该控制系统主要用于控制浊环泵房9台水泵和旋流井中2台水泵、及相关管道压力、流量、液位等的远程/就地的自动和手动控制功能。

2.2.1控制系统架构图

图3 控制系统结构图

该控制系统主要由施耐德PLC实现所有水泵、压力、流量、液位等实时数据的采集和控制等功能,并对变频器进行实时监视、控制和调节。所有控制功能可以通过远程或就地方式实现相关设备的自动或手动控制。PLC采集到的所有数据又可以通过网络实时传输到上位监控计算机进行数据显示、记录、管理、打印、控制和参数调节功能。

整个控制系统由两层网络结构组成:现场控制层和监控层。

现场控制层主要用于连接PLC和变频器设备,用于实现PLC对变频器实时运行状态数据的采集和对变频器的控制和调节功能。

现场控制层主要由两种方式连接PLC和变频器设备:Profibus DP现场总线和硬接线方式。

监控层主要通过Modbus TCP/IP工业以太网网络连接PLC和浊环泵房、轧线主控室的监控计算机,用于实现监控计算机对现场所有设备及仪表数据的实时采集、监视、记录、管理、报警;对所有设备的实时远程自动控制、调节等功能。

由于浊环泵房和轧线主控室距离较远,因此,采用多模光纤以太网交换机设备用于连接所有监控计算机。

2.2.3控制模式

为了保证控制系统的正常、可靠运行,控制系统采用多种控制模式实现对现场水泵的实时监视和控制功能:

? 远程自动:通过上位计算机实现对现场设备的实时数据采集和自动控制、调节等功能;

? 远程手动:通过上位计算机实现对现场设备的实时数据采集和手动控制、调节等功能;

? 变频器手动:变频器上提供了操作面板可以实现对水泵的现场手动控制、调节等功能;

? 就地手动:通过变频器控制柜的手动控制按钮可以实现对水泵的现场手动控制、调节等功能;

2.2.4profibus DP控制方式

Profibus DP现场总线:PLC和变频器之间采用Profibus DP现场总线实现实时的数据交换功能。该方式可以通过现场总线将变频器的所有相关状态信息实时传输到PLC和上位监控计算机,并将上位计算机或PLC下发的控制和调节指令实时传送到变频器,实现对现场变频器的所有控制功能。

利德华福变频器兼容实现Profibus DP通讯协议,只要将Profibus DP通讯电缆接到变频器的PLC通讯模块接口上通过在变频器人机界面中简单的参数设置便可以实现正常通讯。

2.2.5硬接线控制方式

硬接线方式:该方式是ProfibusDP现场总线的备用方式,如果Profibus DP总线发生故障时,依然可以通过硬接线方式实现对现场设备的所有监视和控制功能。

高压变频器和现场DCS控制系统硬接线连接的接口如下:

A、变频器提供的开关量输出8路:

(1) 变频器待机状态指示:表示变频器已待命,具备启动条件。

(2) 变频器运行状态指示:表示变频器正在运行。

(3) 变频器控制状态指示:节点闭合表示变频器控制权为现场远程控制;节点断开表示变频器控制权为本地变频器控制。

(4) 变频器轻故障指示:表示变频器产生报警信号。

(5) 变频器重故障指示:表示变频器发生重故障,立即关断输出切断高压。

(6) 高压紧急分断:变频器出现重故障时,自动分断进线高压开关。

(7) 高压合闸允许:变频器自检通过或系统处于工频状态,允许上高压。

(8) 电机在工频旁路:表示电动机处于工频旁路状态。

以上所有数字量采用无源接点输出,定义为接点闭合时有效。除特别注明外,接点容量均为AC220V、3A/DC24V,1A。

B、DCS提供给变频器的开关量有4路:

(1) 启动指令:干接点,3秒脉冲闭合时有效,变频器开始运行。

(2) 停机指令:干接点,3秒脉冲闭合时有效,变频器正常停机。

(3) 高压就绪:干接点,高压开关处于分断时,辅助节点打开,变频器输入已带电,变频器可以启动。

(4) 高压开关分闸信号:高压开关处于分断时,辅助节点闭合;1个。

C、变频器提供的模拟量2路:

(1) 变频器输出转速

(2) 变频器电机电流

变频器提供2路4~20mADC的电流源输出(变频器供电),带负载能力均为250Ω。

D、DCS提供给变频器的模拟量1路:

(1) 变频器转速给定值

现场提供1路4~20mADC二线制电流源输出,带载能力必须大于250Ω,4~20mADC对应转速低高限,须呈线性关系。

2.3 柜体安装

(1) 变频器设备安装时,应考虑通风散热及操作空间的需要,整套装置背面离墙距离不得小于1000mm,装置顶部与屋顶空间距离不得小于500mm,装置正面离墙距离不得小于2000mm,装置侧面离墙必须保留不小于1000 mm的距离,方便安装调试及维护人员通过。

(2) 所有柜体应牢固安装于基座之上,并和厂房大地可靠连接。接地端子PE也应接至厂房大地。各柜体之间应相互连接成为一个整体。

(3)高压变频器采用一拖一系统,无旁路柜,外形尺寸完全相同,如下图:

高压变频器轧钢厂浊环系统加热炉系 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)